AUBO 焊接应用手册

1 前言

焊接工艺包是基于 ARCS 系统开发的工艺插件,专为 AUBO 机器人焊接应用场景打造。其采用经典顺序逻辑编程架构,操作流程简洁直观,即便新手也能快速上手。

插件系统搭载先进算法框架,配合全新设计的焊接交互界面,在提升操作便捷性的同时,还提供从安装调试到后期维护的全周期技术支持。焊接工艺包配备 I/O、Modbus TCP 等通用模拟量通信协议,可适配市面上多种主流焊机型号,帮助操作员轻松实现对不同品牌、型号焊机的统一控制。

本手册系统阐述了焊接工艺包的规范操作与安全准则。为避免操作风险,所有操作人员务必在使用前逐条研读操作步骤,确保完全掌握相关要点。需特别注意,手册中的示例图片仅作参考,实际设备因型号、版本不同,界面及功能展示可能存在差异

2 安全信息

由于机器人焊接涉及许多潜在的危险,用户在使用之前必须仔细阅读、理解并遵守本手册以及其他关于 AUBO 机器人使用手册的说明。

集成商必须确保安装区域内的完整机器人系统符合相应的法律法规要求,严格执行防线评估,并采取必要的措施来最大程度地降低风险。同时,用户必须遵守集成商指定的安全法规。

AUBO 提醒用户:

在使用机器人时必须注意安全使用设备,机器人操作者必须对自己的安全负责。AUBO 不对机器人使用的安全问题负责。3 版本信息

| 版本信息 | 版本号 |

|---|---|

| 手册版本 | AUBO 焊接应用手册-1.0 |

| 焊接工艺包版本 | Welding-0.1.3 及以上 |

| ARCS 版本 | 0.31.1-beta.37 及以上 |

4 焊接工艺包安装

焊接工艺包是一款基于 ARCS 系统开发的工艺插件,安装工艺包前请确认已安装 AuboStudio 软件。

焊接工艺包安装步骤如下:

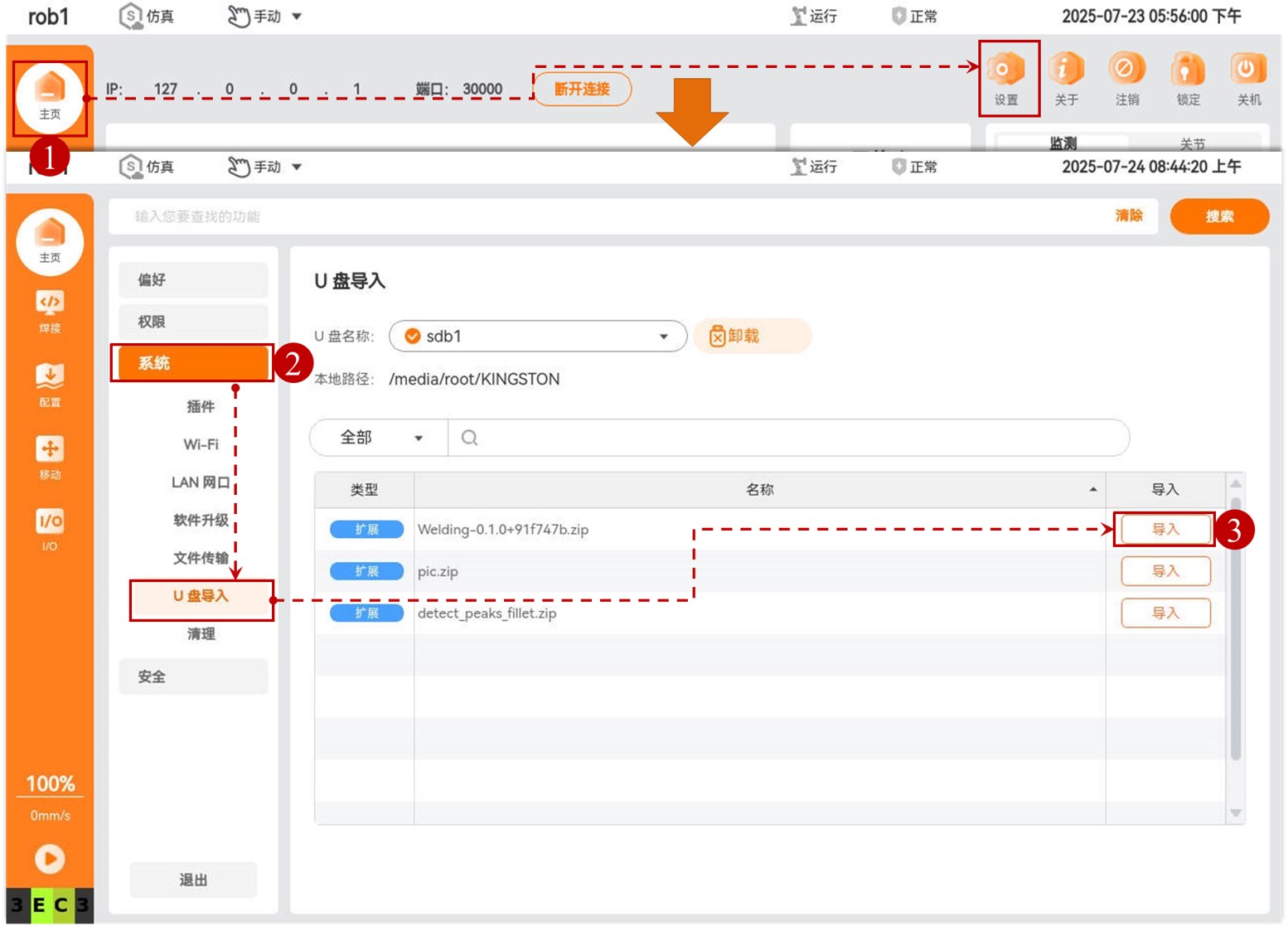

- 官网下载焊接工艺包至 U 盘中,将 U 盘插入机器人控制柜的 USB 接口。

下载链接:联系遨博工作人员。

打开示教器,单击 【主页 > 设置 > 系统 > U 盘导入】,选择焊接工艺包,单击【导入】。

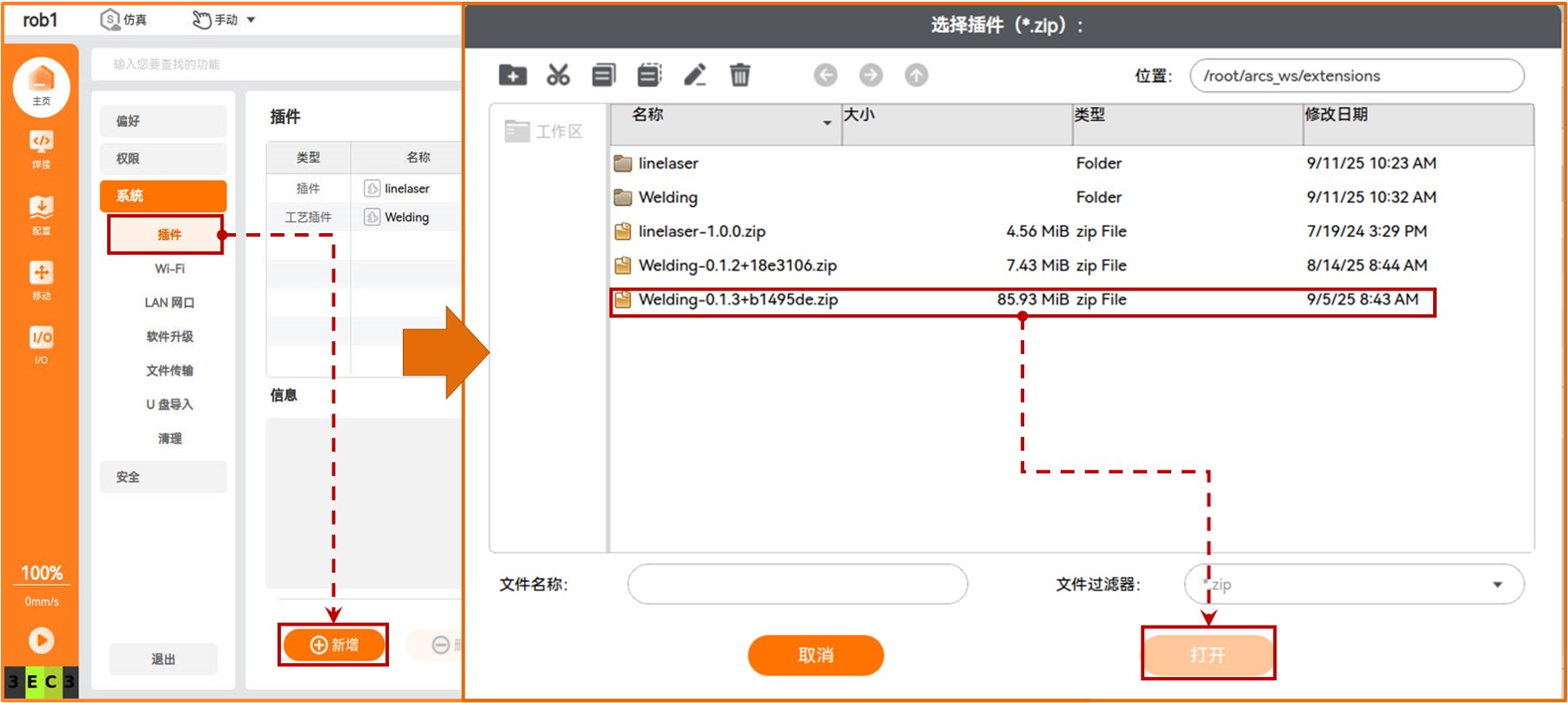

单击【插件】进入插件界面,单击界面左下角的【新增】,选中焊接工艺包文件,点击【选择】导入的焊接工艺包。

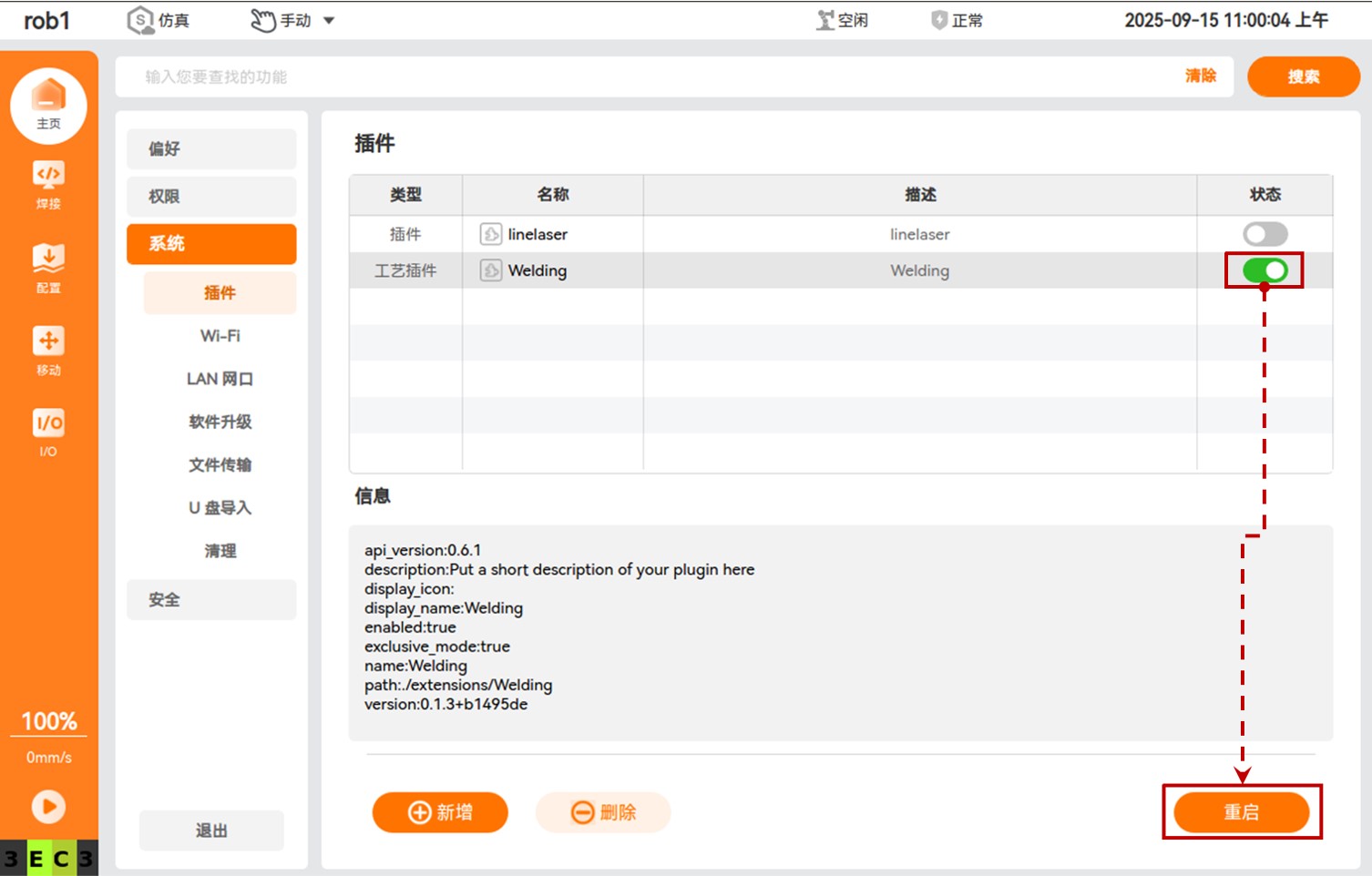

设置工艺插件 "welding" 插件的状态按钮为绿色,单击【重启】重启控制柜。

控制柜重启成功后,可分别在 【焊接】、【配置 > 焊接】 中查看新增的插件功能。

5 基础配置

初次使用焊接工艺包或更换焊机后,需先对机器人、焊机进行参数配置,包括配置机器人的工具中心点(TCP)、负载、焊机的通讯方式等。用户可以自己手动对其中的功能进行配置,也可以导入已有的安装配置文件进行配置,如下图所示。

注意:

配置完成后,须先保存配置文件,再编写程序文件,确保设置的参数生效。

如果配置文件发生修改,且已绑定程序文件,须先保存配置文件,再保存程序文件,避免发生程序运行错误。

5.1 工具中心点(TCP)

5.1.1 TCP 位置标定

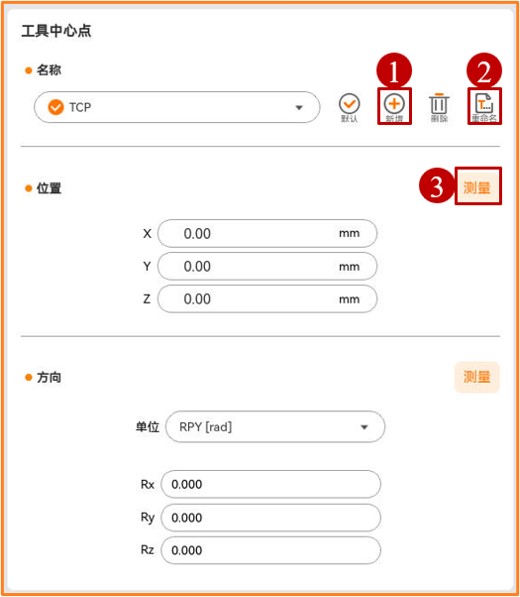

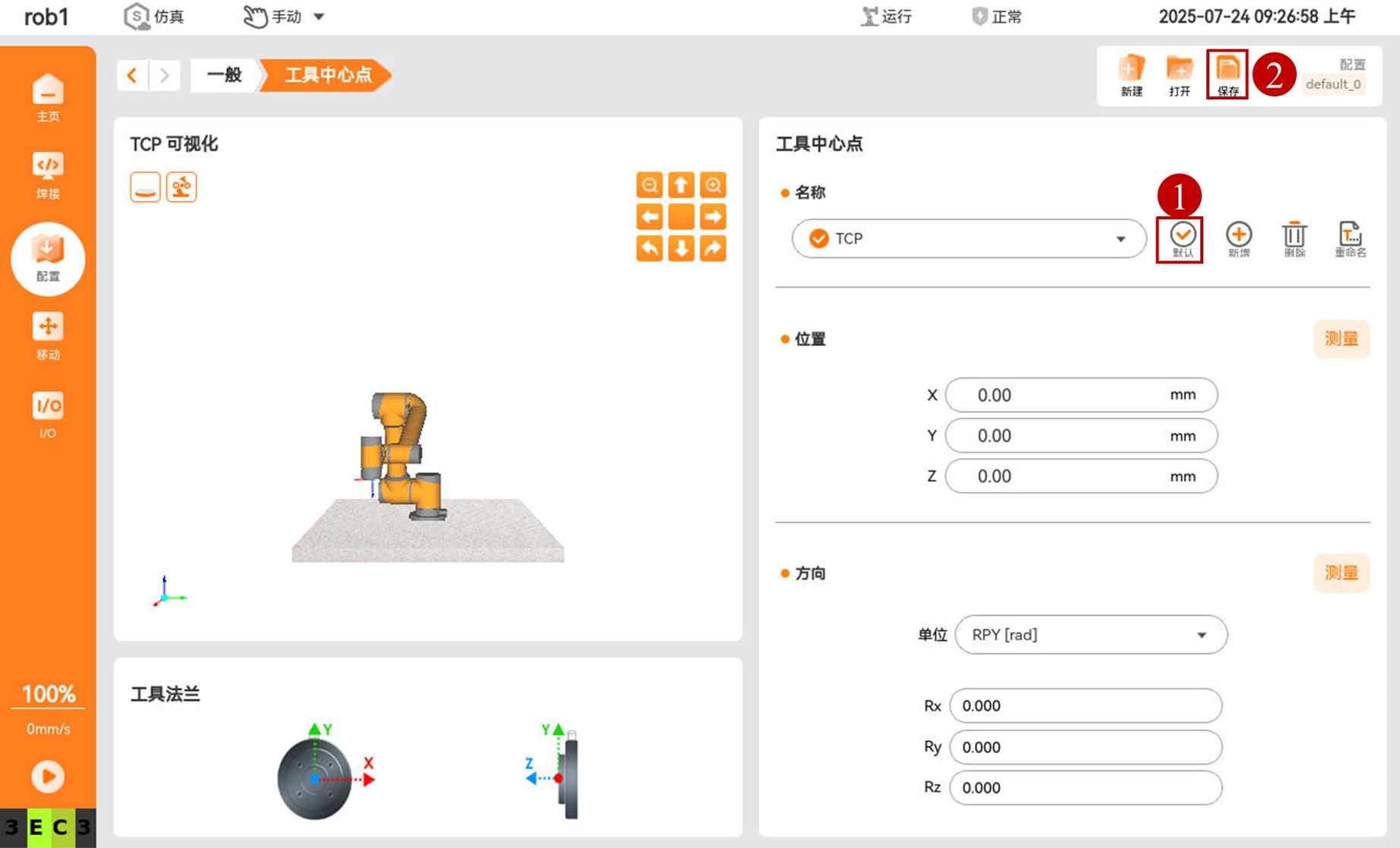

打开示教器,单击 【配置 > 一般 > 工具中心点】。

单击【新增】创建 TCP_0,点击【重命名】可对工具坐标系进行重命名,单击【位置 > 测量】,进入【示教 TCP 位置】向导。

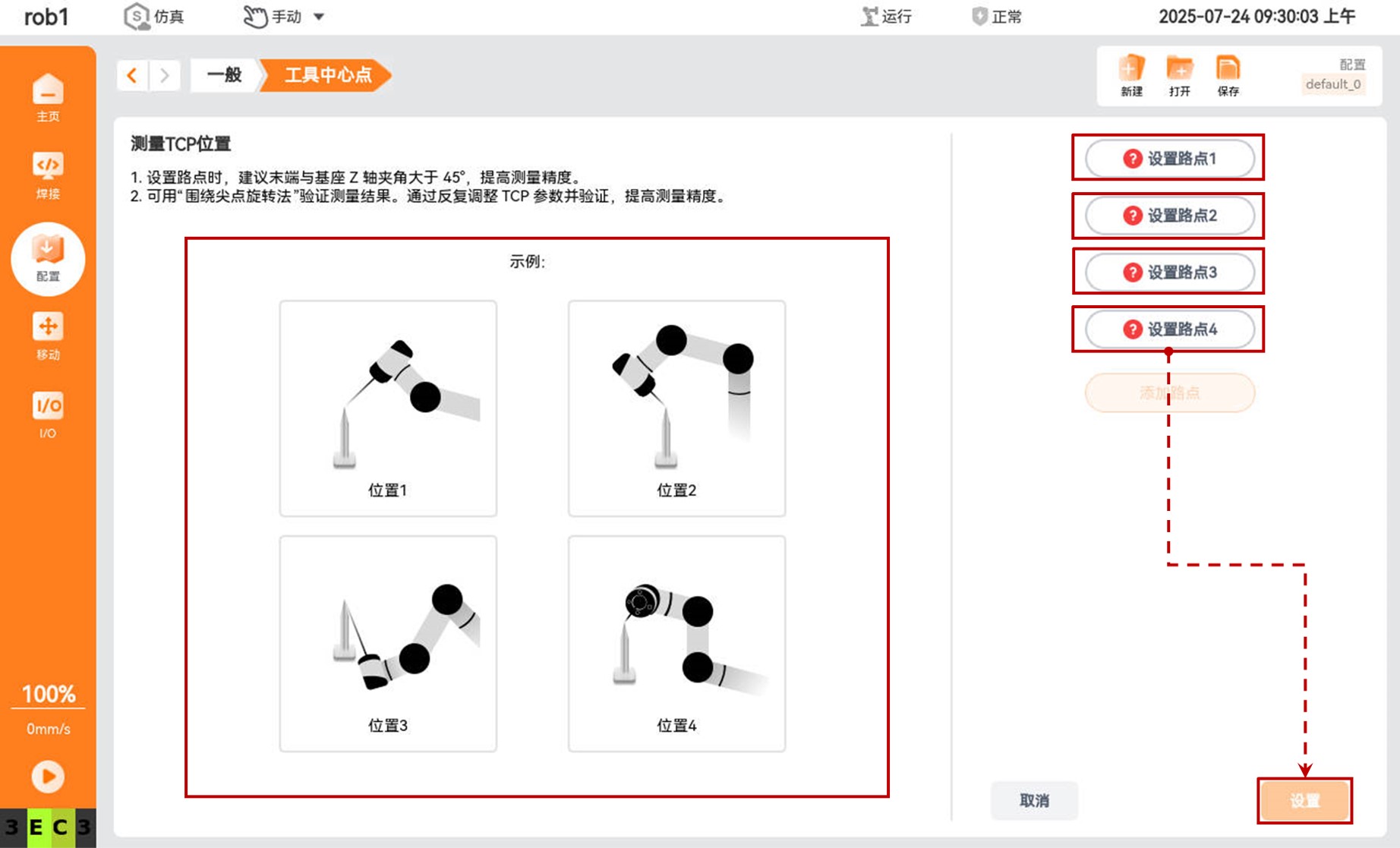

TCP 的位置采用四点法,即找一个固定参考点(通常是尖点),将机器人工具末端点绕着该参考点示教四个不同姿态的位置。系统通过这四个位置的数据自动计算出 TCP 位置。这四个位置姿态的差异应尽可能大,设置完四个点后还可以通过添加路点来提高计算精度。

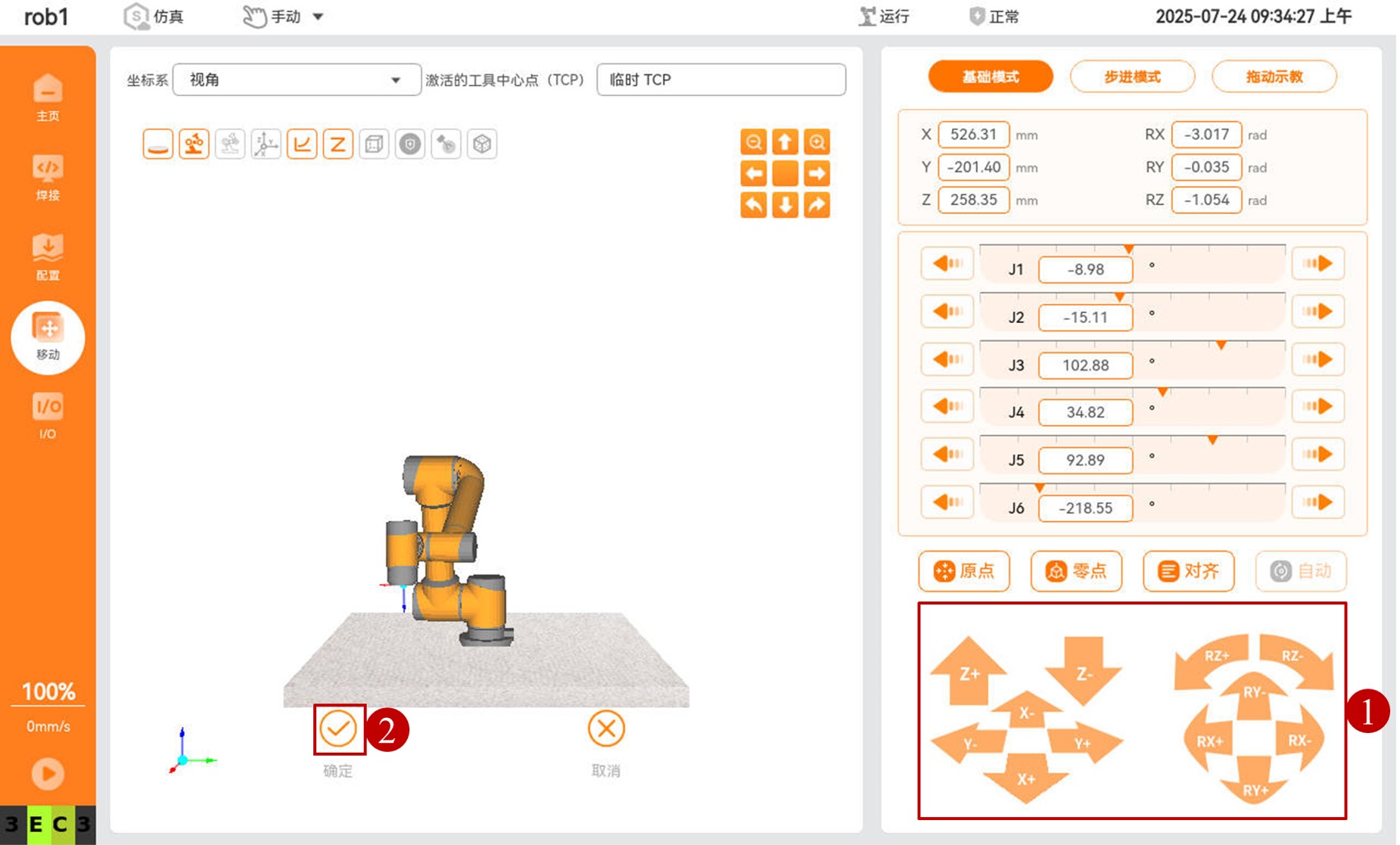

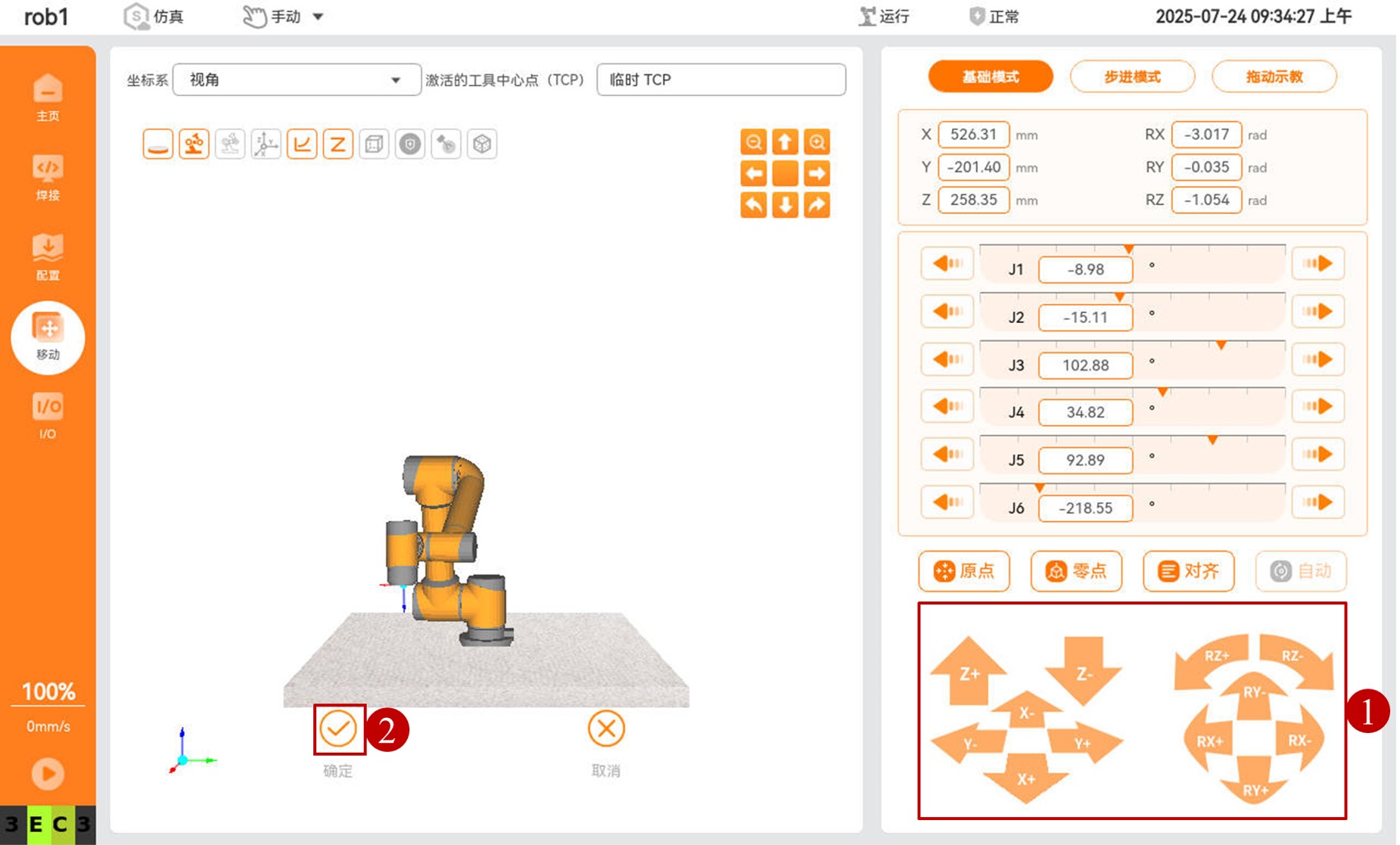

点击设置路点 1,将进入如下界面,通过通过步骤 1 来改变机械臂位姿,使得工具末端与标定工具尖端接触。设置完路点后点击确认。进行下一个路点的设置。剩下的路点同理。

5.1.2 TCP 方向标定

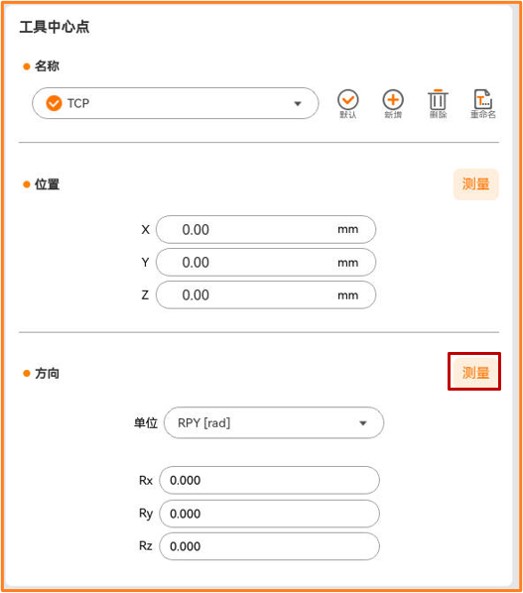

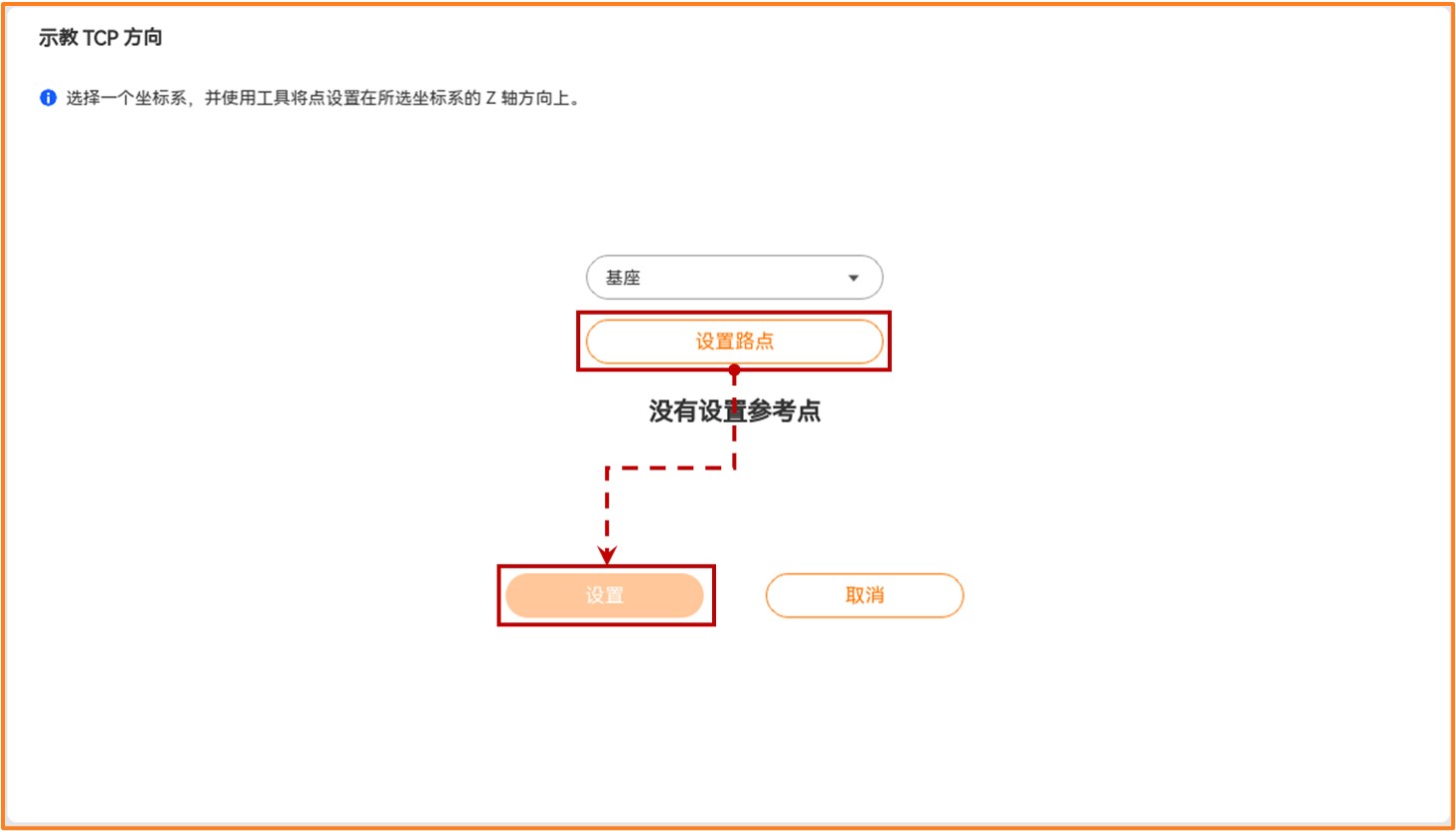

单击【方向 > 测量】,进入【示教 TCP 方向】向导。

选择一个坐标系, 单击【设置路点】进入示教界面。设置完路点后点击设置查看系统计算的方向。

通过示教界面或者拖动示教改变机械臂位姿,使焊枪垂直向上,为 Z 轴正方向。

依次单击【默认】、【 保存】按钮,生效并保存新建的 TCP。

5.2 负载

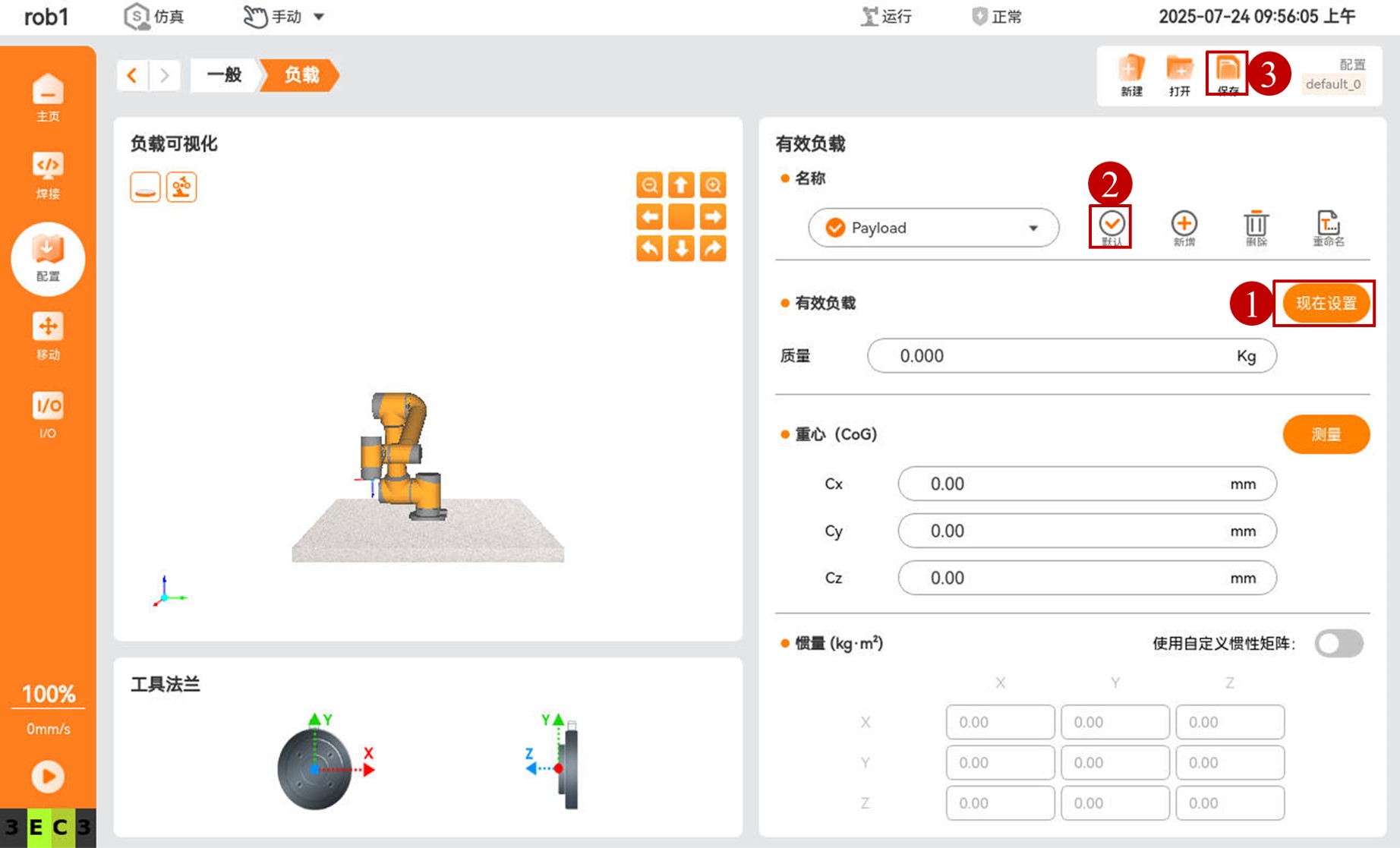

打开示教器,单击 【配置 > 一般 > 负载】。

单击【新增】创建新的有效负载,单击【重命名】对新负载重命名。

单击【测量】进入有效负载辨识向导,根据向导提示测量有效负载参数。

依次单击【现在设置】、【默认】、【保存】按钮,生效并保存新建的有效负载。

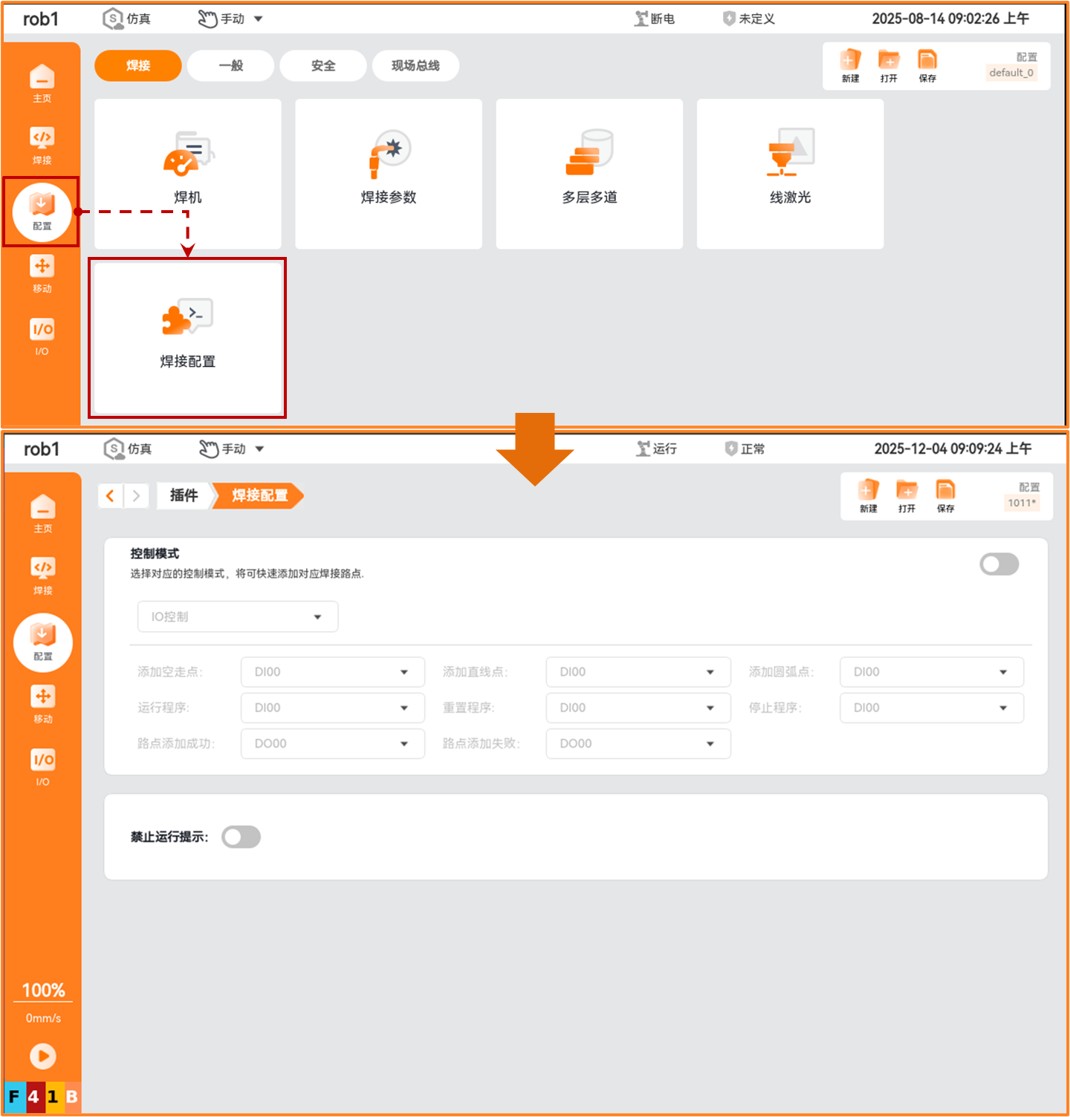

6 焊接配置

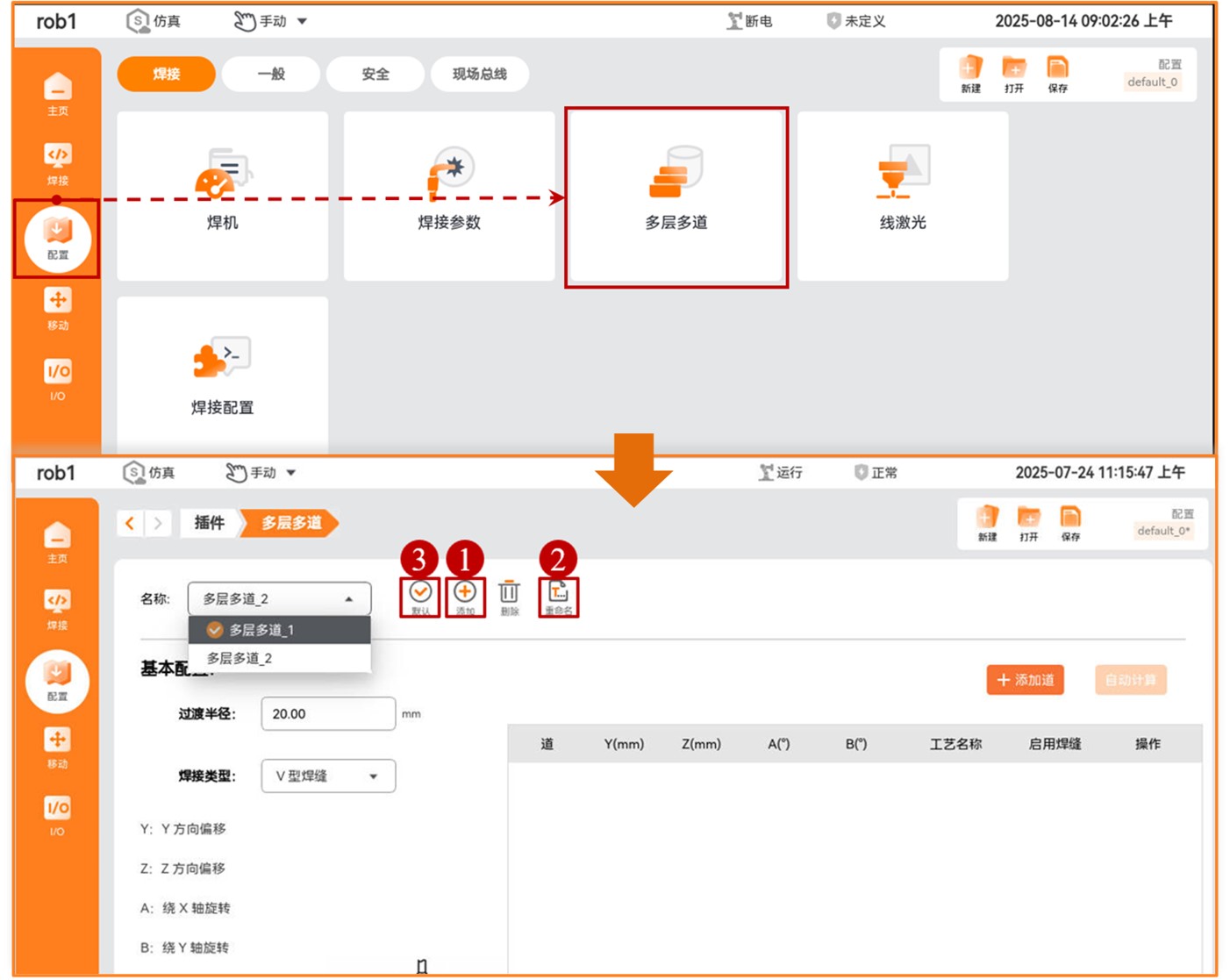

单击 【配置 > 焊接】,进入焊接配置界面。焊接配置目前包括五个部分,分别是"焊机"配置、"焊接参数"配置、"多层多道"配置、"线激光"配置、"焊接配置"配置。

6.1 焊机

点击【焊机】进入焊机配置界面,该界面包含三个模块:"焊机配置"、"通讯状态"、"焊机操作"。

6.1.1 焊机配置

初次使用或更换焊机时可根据实际需求,单击下拉框配置"焊接类型" 、"焊机类型","通信设置、''工作模式",按照实际应用需求设置 "通信配置" ,测试 "模拟曲线" 中的参数。

- 焊接类型:选择焊机的焊接类型,如点弧焊、激光焊等;

- 焊机类型:选择对应焊机品牌型号;通讯设置:

- 选择焊机与机器人的通信方式,如机器人 IO、Modbus TCP 等。

IO 通信地址配置:

点击【通讯配置】可根据实际需求配置机器人 IO 对应焊机的信号地址,如下图所示,配置完成后点击【保存】完成配置。

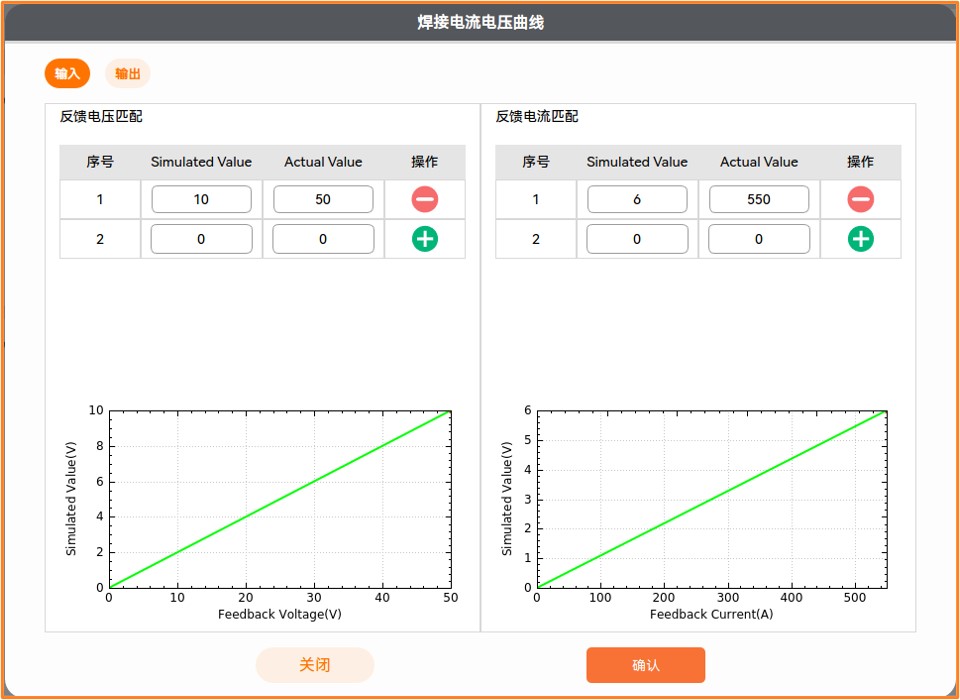

点击【模拟曲线】可设置机器人给定焊机的电流、电压模拟信号,设置焊机焊接反馈给机器人的电流、电压模拟信号,如下图所示。设置完成后点击【保存】完成配置。

6.1.2 通讯状态

焊机的通讯状态包括:焊机连接状态、焊机就绪、起弧成功、送丝、退丝、送气、反馈电流、反馈电压的通讯状态,绿色表示通信成功,红色表示通信失败。

6.1.3 焊机操作

焊机操作功能可手动测试 "送丝" 、"退丝" 、"点焊"、"送气" 动作。点击 "手动点焊"可测试起弧,并可在 ''给定电流""、"给定电压"显示框查看实际焊接电流 、电压的焊接效果。

6.2 焊接参数

焊接参数是机器人执行焊接动作时,机器人运动与焊接工艺相关的参数,其主要分为全局运动参数、焊接工艺参数和摆动参数;

- 全局运动参数:是执行焊接动作前与焊接动作后机器人准备动作的运动参数;

- 焊接工艺参数:是执行焊接动作时设置的机器人的运行速度和焊机的工作电流、电压等工艺参数;

- 摆动参数:是机器人在执行焊接摆动时摆动工艺的相关参数(锯齿摆、月牙摆等)。

6.2.1 全局运动参数

全局运动参数设置如下图所示,包括:关节速度、关节加速度、工具速度、工具加速度,抬高距离和交融半径。其中抬高距离是 TCP 进入焊缝起点或离开焊缝终点时沿起始姿态 TCP 反方向自动生成的准备距离。

关节/工具速度:当【移动】节点为 "关节运动" 时,设置关节的移动速度。当【移动】节点为 "直线运动" 时,设置工具的移动速度。

关节/工具加速度:当【移动】节点为 "关节运动" 时,设置关节的移动加速度。当【移动】节点为 "直线运动" 时,设置工具的移动加速度。

使用交融半径:当【移动】节点为 "直线运动" 时,设置【移动】节点下的【路点】节点的默认交融半径。

6.2.2 焊接工艺参数

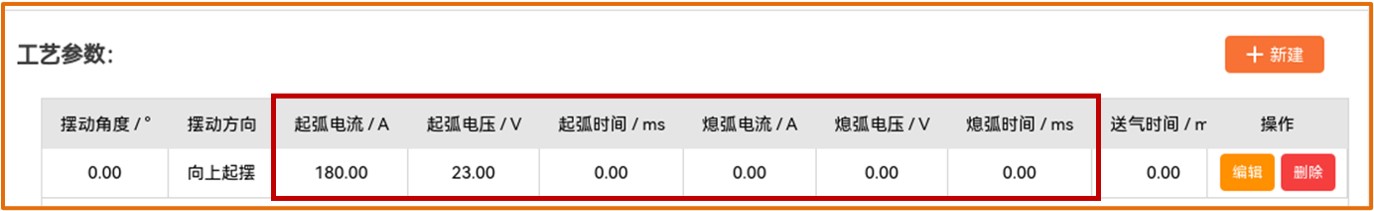

点击【新建】可增加工艺参数,点击【编辑】可设置工艺参数,工艺参数设置完成后可勾选或取消【默认参数】,勾选完成后,需要点击【保存】,焊接参数设置完成。

焊接工艺参数包括:板材厚度、焊接速度、焊接电流、焊接电压、熄弧电压、熄弧电流、熄弧时间、送气时间,可根据实际工艺需求进行配置。

- 板材厚度:焊接板材的厚度尺寸,单位毫米(mm);

- 焊接速度:焊接过程中,焊枪沿焊接方向移动的速度,单位毫米每秒(mm/s);

- 焊接电流:焊接时的电流强度,单位为安培(A);

- 焊接电压:焊接时的电压,单位为伏特(V)。

- 起弧电压:焊接开始时,电弧的电压值,通常低于正常焊接电压;

- 起弧电流:焊接开始时,电弧的电流值,通常低于正常焊接电流;

- 起弧时间:从开始执行起弧程序(如电流 / 电压开始衰减)到电弧达到设置电压、电流的时间,单位为毫秒(ms)。

- 熄弧电压:焊接结束时,电弧的电压值,通常低于正常焊接电压;

- 熄弧电流:焊接结束时,电弧的电流值,通常低于正常焊接电流;

- 熄弧时间:从开始执行熄弧程序(如电流 / 电压开始衰减)到电弧达到设置电压、电流的时间,单位为毫秒(ms)。

- 送气时间:焊接保护气体的输送时间,通常包括 "提前送气" 和 "滞后停气" 两个阶段,单位为毫秒(ms)。

6.2.3 摆动参数

- 摆动参数:摆动类型、摆动频率、摆动幅度、停留时间、保持距离、角度、方向。

- 摆动类型:包含不摆动、正弦、螺旋、月牙、锯齿。

- 摆动频率:摆动频率为每秒摆动几个周期,单位为 Hz。

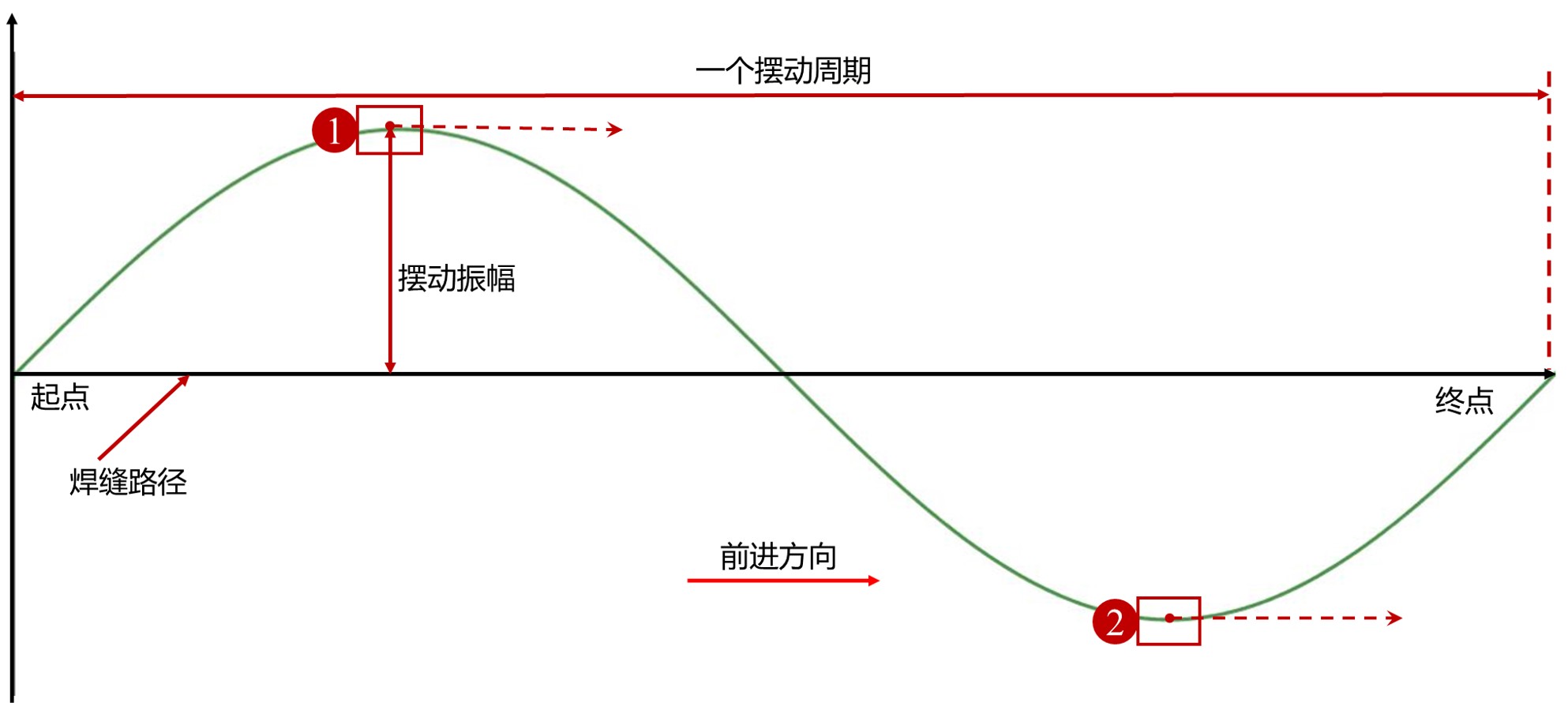

- 摆动振幅:摆动的最大值(如下图中摆动振幅大小)。

- 停留时间:当机械臂摆动到峰值时停留的时间,如下图中,在点 1 和点 2 处停留的时间。

- 保持距离:当机械臂摆动到摆动的峰值时,往前进方向运动一段距离。这段距离就是保持距离, 这段距离就是保持距离,如下图中,在点 1 和点 2 处往箭头方向运动的一段距离。

- 摆动角度:机械臂绕运动工具座标系 X 轴逆时针转动的方向为正。

- 摆动方向:向上摆动和向下摆动(下图中摆动方向为向上摆动)。

下图为摆动频率为 1Hz,摆动方向为向上摆动,停留时间为 0ms,保持距离为 0mm,摆动角度为 0 度的正弦摆动的机械臂运动轨迹。

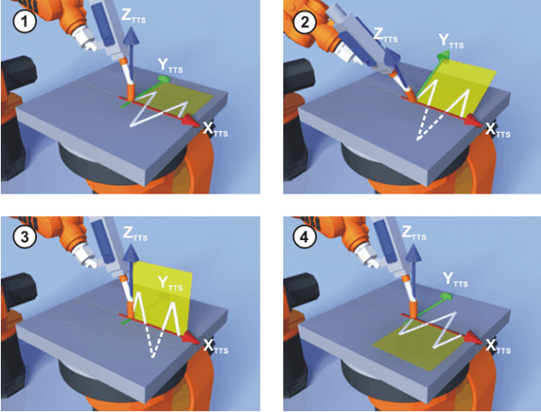

- 下图【1】为摆动频率为 1Hz,摆动方向为向上摆动,停留时间为 0ms,保持距离为 0mm,摆动角度为 0 度的锯齿型摆动的机械臂运动轨迹。

- 图【2】为摆动频率为 1Hz,摆动方向为向上摆动,停留时间为 0ms,保持留距离为 0mm,摆动角度为 20 度的锯齿型摆动的机械臂运动轨迹。

- 图【3】为为摆动频率为 1Hz,摆动方向为向上摆动,停留时间为 0ms,保持距离为 0mm,摆动角度为 90 度的锯齿型摆动的机械臂运动轨迹。

- 图【4】为为摆动频率为 1Hz,摆动方向为向下摆动,停留时间为 0ms,保持距离为 0mm,摆动角度为 0 度的锯齿型摆动的机械臂运动轨迹。

点击【编辑】配置工艺参数如下图,设置完成后点击【保存】完成配置。

6.3 多层多道

6.3.1 新建与保存工艺

点击【添加】建立新的多层多道工程。

6.3.2 多层多道基本配置

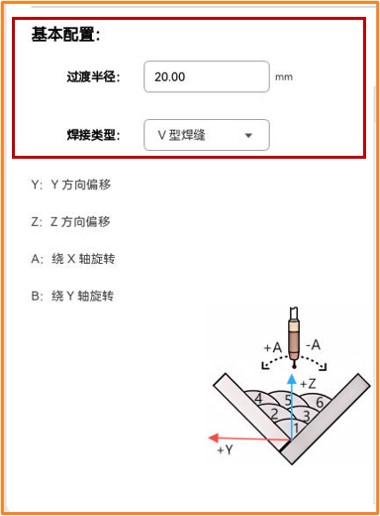

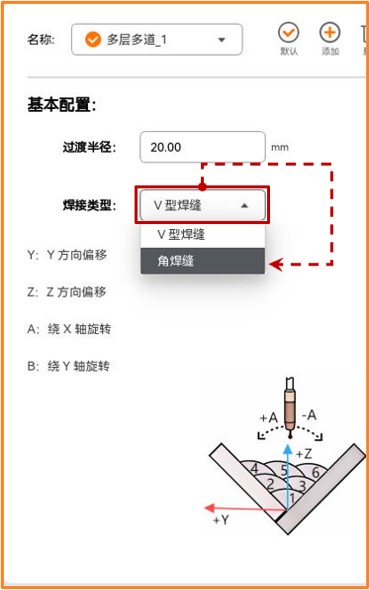

多层多道基本配置包括,"过渡半径"配置与"焊缝类型"选择。过渡半径一般不用修改,焊缝类型包括 V 型焊缝与角焊缝。

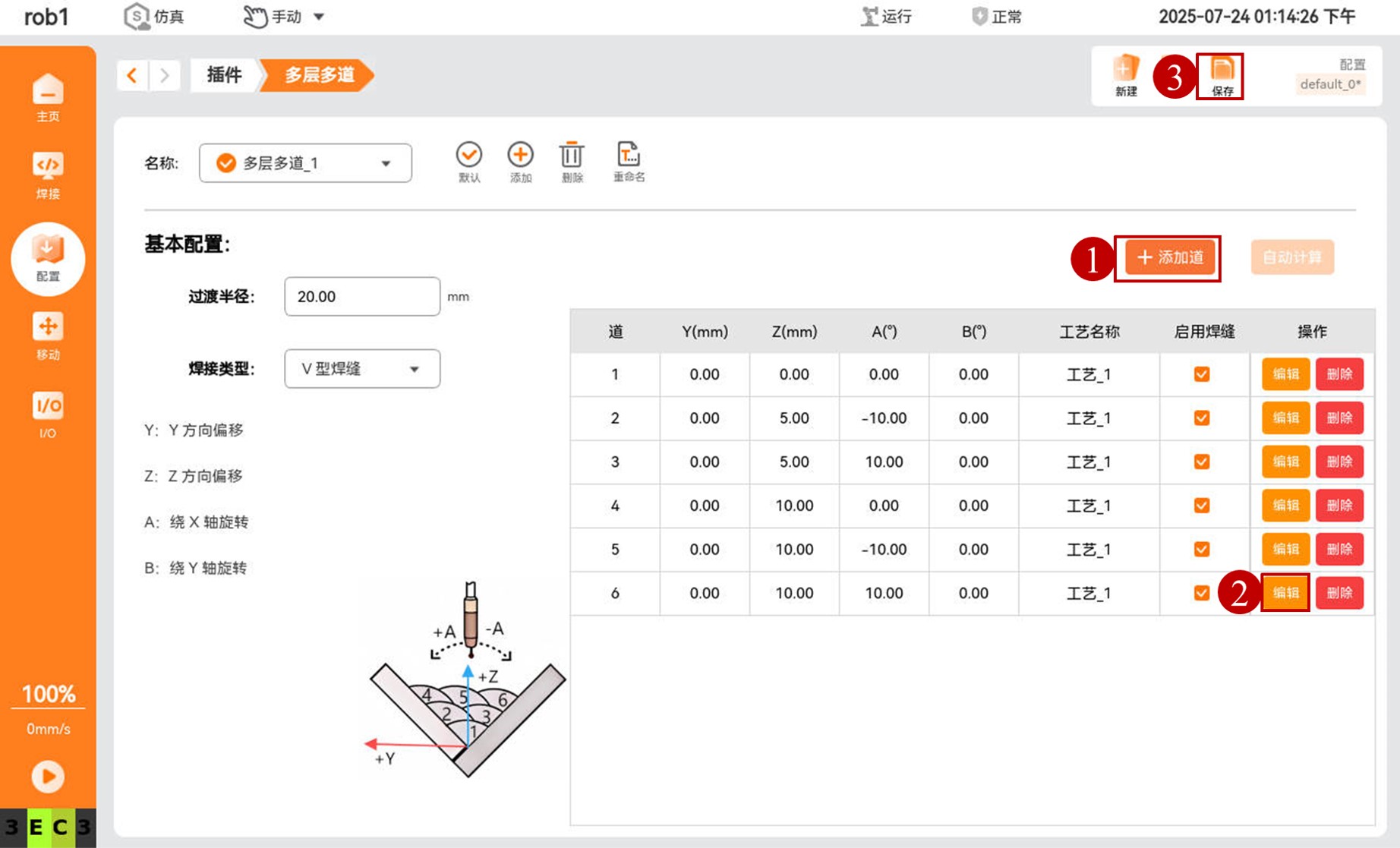

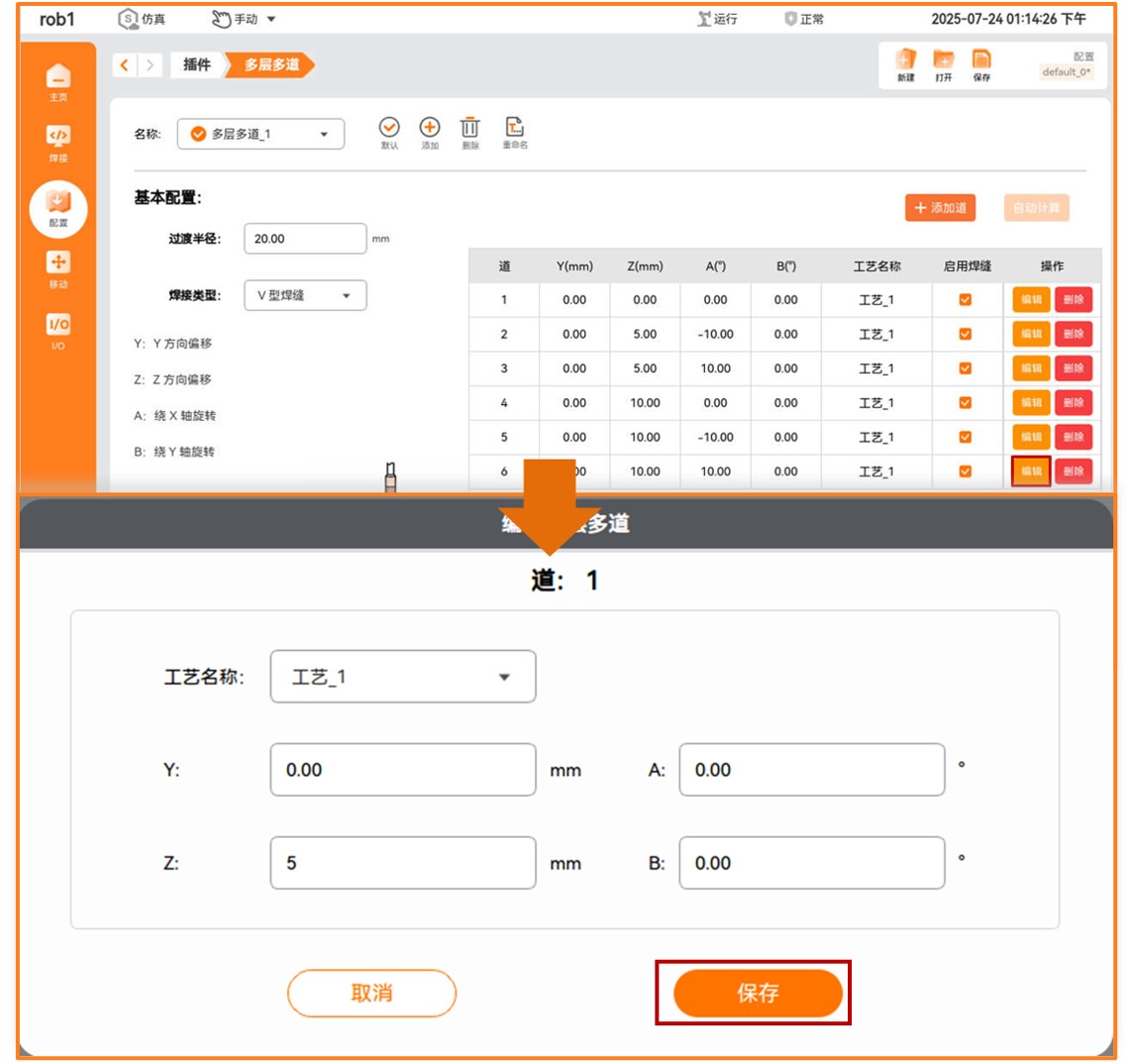

6.3.3 多层多道添加道

点击【添加道】可对新增焊缝相对于基础焊缝进行轨迹偏移,点击【编辑】可进行偏移量的设置,选中【启用焊缝】可以使设置的偏移焊缝生效,选择完成后,点击【保存】完成多层多道工艺设置。

6.3.4 多层多道偏移量与机械臂末端旋转角度

V 型焊缝:

Y 为水平向左偏移量,Z 为垂直向上偏移量,焊缝的起点指向焊缝终点的方向为 X 轴的正方向。A 为绕 X 轴转动的角度,绕 X 轴向 Y 轴转动为正,B 为绕 Y 轴转动的角度。点击编辑进入多层多道偏移量与机械臂末端旋转角度的设置。 选择需要编辑的某一道的工艺名称与偏移量。设置好后点击保存即可。

角焊缝:

首先把焊缝类型切换为角焊缝。

当选择焊缝类型为角焊缝时,系统会根据焊枪姿态自动识别参考平面,Y 为远离焊缝向外偏移,Z 为远离焊缝向上偏移,焊缝的起点指向焊缝终点的方向为 X 轴的正方向。A 为绕 X 轴转动的角度,绕 X 轴向 Y 轴转动为正,B 为绕 Y 轴转动的角度。

6.4 线激光

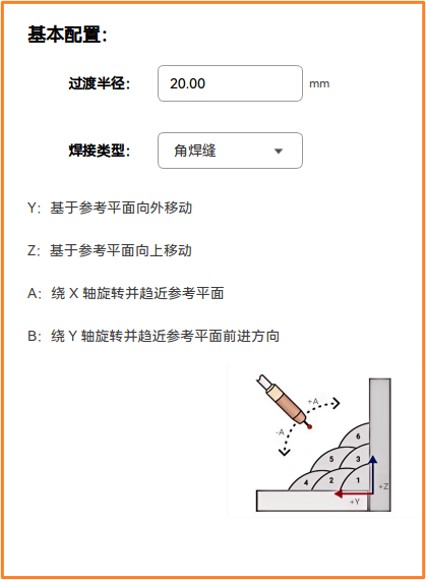

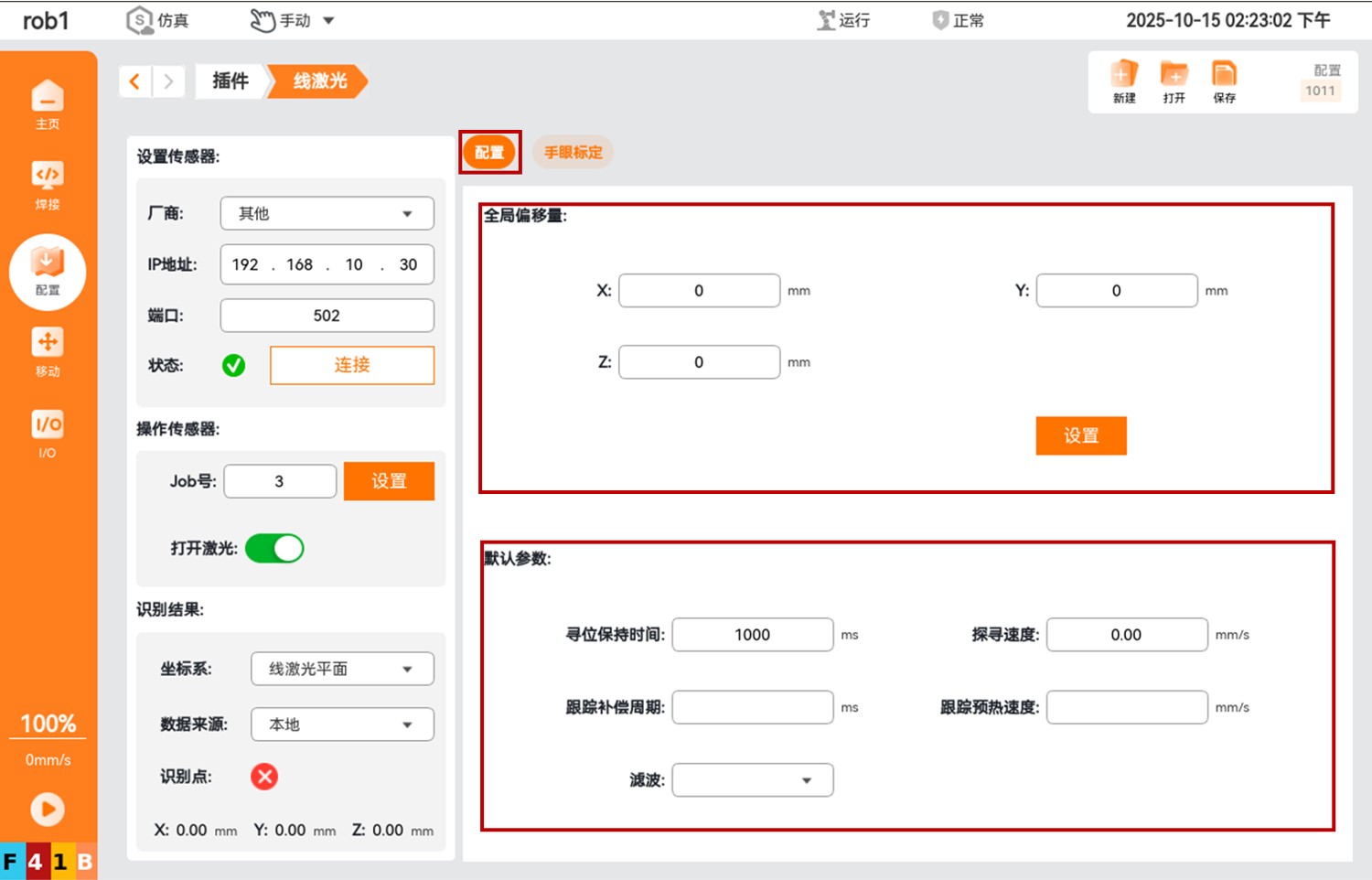

点击【线激光】进入线激光配置界面,该界面左边包含三个模块:"设置传感器"、"操作传感器"、"识别结果",右边包含两个模块:"手眼标定"、"配置"。

6.4.1 设置传感器

首先选择传感器厂商,目前支持全视的线激光传感器,如果使用全视的传感器,则在厂商栏选择全视。若使用其他厂商的传感器,则在厂商栏选择其他。 选择好传感器厂商后,输入传感器 IP 地址,下面以全视传感器为例。首先确保传感器 IP 地址与机械臂 IP 地址在同一网段下,此时机械臂地址为 192.168.10.51,传感器地址为 192.168.10.30,端口号为 502。

确定好传感器 IP 和端口号后,点击【连接】。此时状态栏变为绿色,即代表连接成功。

6.4.2 操作传感器

连接好传感器后,进入全视传感器的 APP 界面,点击【激光开关】既可控制激光的开关。在【任务管理】栏可以设置不同的任务编号,即可设置需要识别的焊缝类型。

设置好 job 号后,在操作传感器中设置对应的 job 号后点击【设置】即设置 job 号成功。

6.4.3 识别结果

将激光照射在需要识别焊缝表面且使相机能识别光条,设置设置好 job 号与传感器位置后,传感器识别到特征点识别结果如下所示。

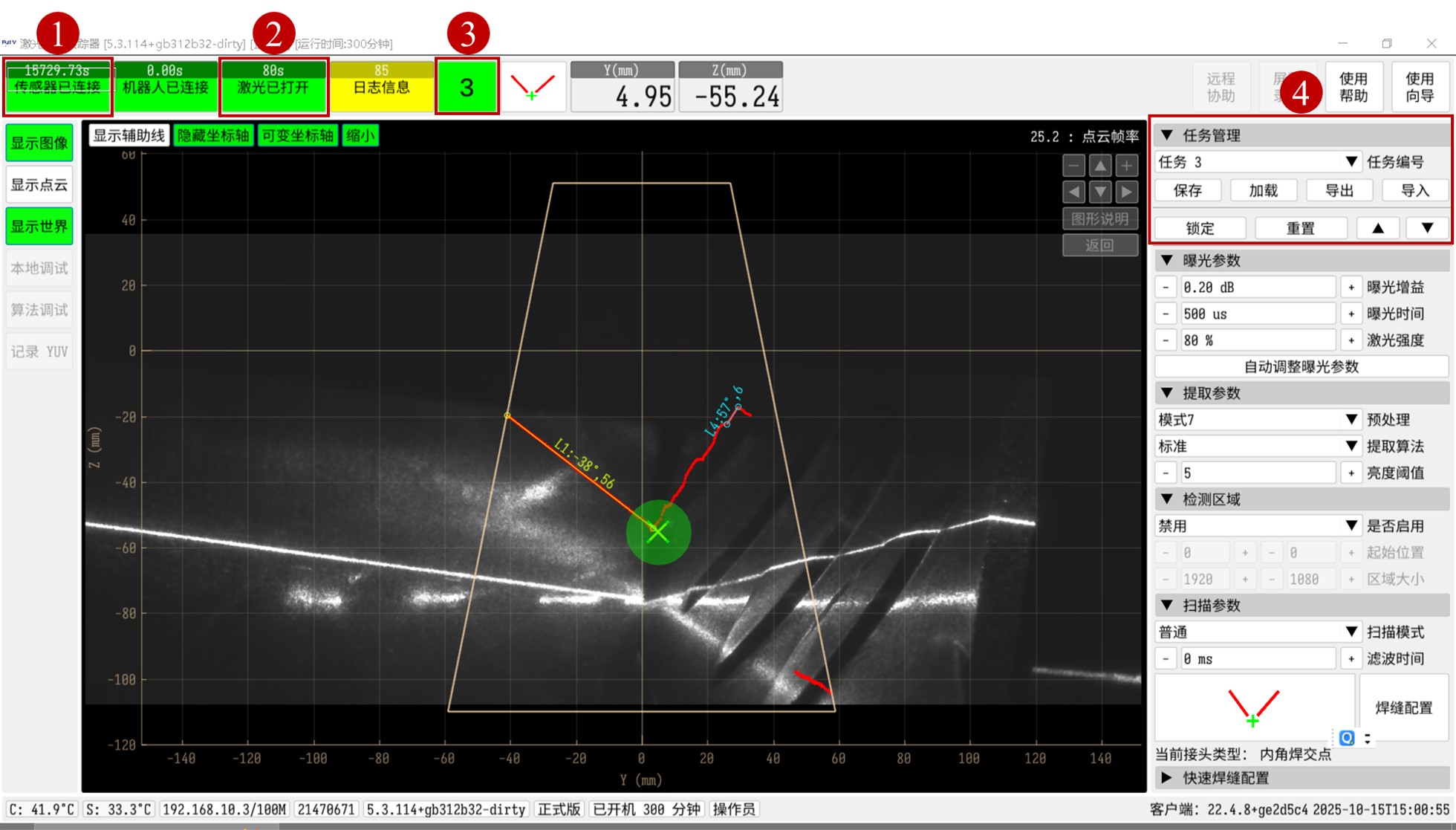

6.4.4 手眼标定

点击【手眼标定】进入如下界面,首先设置标定点,将 TCP 末端执行器尖端触碰标定点如 a 所示,然后机械臂用四组不同的位姿使得传感器激光照射在标定点上并识别到标定点,如 bcde 所示。设置好标定点和识别点后,点击【计算】手眼标定完成。

手眼标定完成后,将激光照射在对应 job 号的焊缝类型上同时观察传感器识别结果是否识别成功,识别成功后依次点击【设置拍照点】->【移动到这里】,长按自动机械臂运动到识别点,验证手眼标定的精度是否符合使用需求。

6.4.5 配置

手眼标定完成后,点击【配置】进入如下界面,该界面包含两部分:"全局偏移量"、"默认参数"。

全局偏移量:

X:将传感器得到的特征点向机械臂基座标系下的 x 方向上的偏移量,单位为毫米。

Y:将传感器得到的特征点向机械臂基座标系下的 y 方向上的偏移量,单位为毫米。

Z:将传感器得到的特征点向机械臂基座标系下的 z 方向上的偏移量,单位为毫米。

默认参数:

寻位保持时间:使用激光寻位时,机械臂在寻位点停留的时间,单位为毫秒。

探寻速度:使用激光探寻时,机械臂的运动速度,单位为毫米每秒。

6.5 焊接配置

点击【配置】->【焊接配置】进入焊接配置界面,该界面包括两个模块:"控制模式"、"禁止运行提示"。

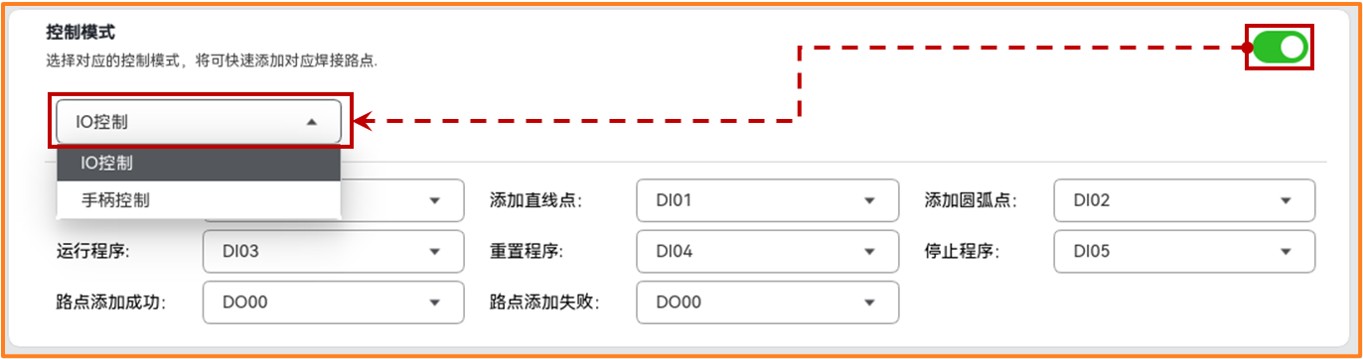

6.5.1 控制模式

若需要使用【IO 控制】或者【手柄控制】,首先需要打开控制模式开关,再选择需要使用的控制模式。

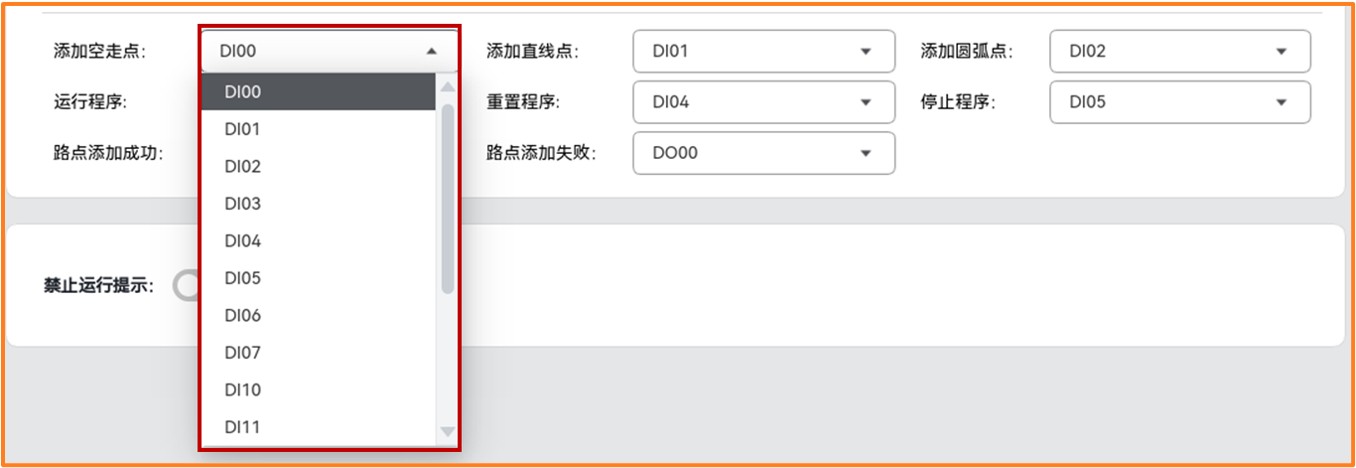

6.5.2 IO 控制

将控制模式选择为【IO 控制】后,下面的路点编辑变成可编辑状态,对不同的路点的添加,选择不同的 IO 口输入。将按钮连接至控制柜对应的 IO 口,即可通过点击外部按钮来添加路点。

6.5.3 通过 IO 控制新建焊缝

点击【焊接】->【新建焊缝】后既可开始添加路点,依次点击【添加空走点】、【添加直线点】、【添加直线点】、【添加空走点】所对应的按钮既可生成如下路径。需要注意的是只有当示教器界面处【焊接】界面时才能成功添加路点。

6.5.4 通过 IO 运行、重置、停止程序

当建立好焊缝程序后,点击【运行程序】IO 口对应的按钮,此时会弹出运行程序提示窗口。选择对应的模拟方式后点击确认即可开始运行程序。点击【重置程序】IO 口对应的按钮后,焊缝程序将会被清空。当程序在运行中途想要停止程序时,点击【停止程序】IO 口对应的按钮后,机械臂将停止运动。

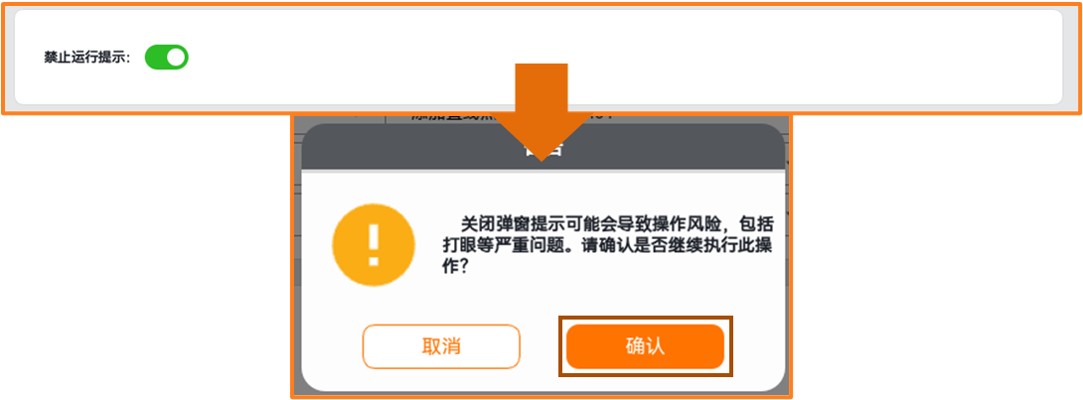

6.5.5 禁止运行提示

当操作者点击【运行程序】按钮后不希望示教器弹出程序运行提示窗口而直接运行程序时,可以打开禁止运行提示开关。此时,点击【运行程序】IO 口对应的按钮后,示教器将不会弹出程序运行提示窗口,程序直接开始运行。

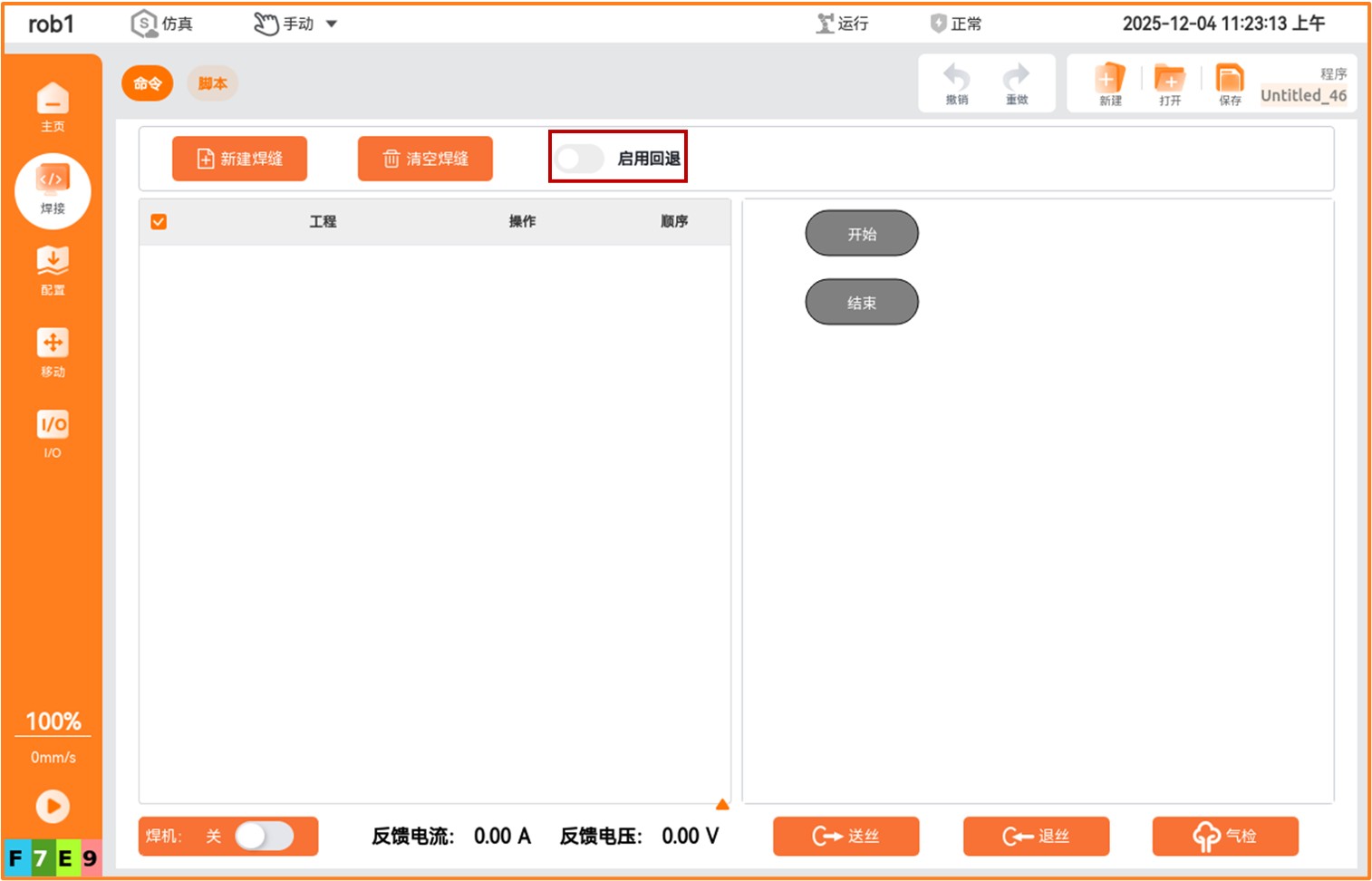

6.5.6 启用回退

当用户在机械臂运动过程中停止了程序才可以打开启用回退按钮。打开启用回退后,可以设置回退距离。设置好回退距离后,再次运行程序时,程序会在程序停止时机械臂的位姿上回退一段距离,从回退后的点开始运行后续路径。这段距离就是回退距离。

7 焊接工程

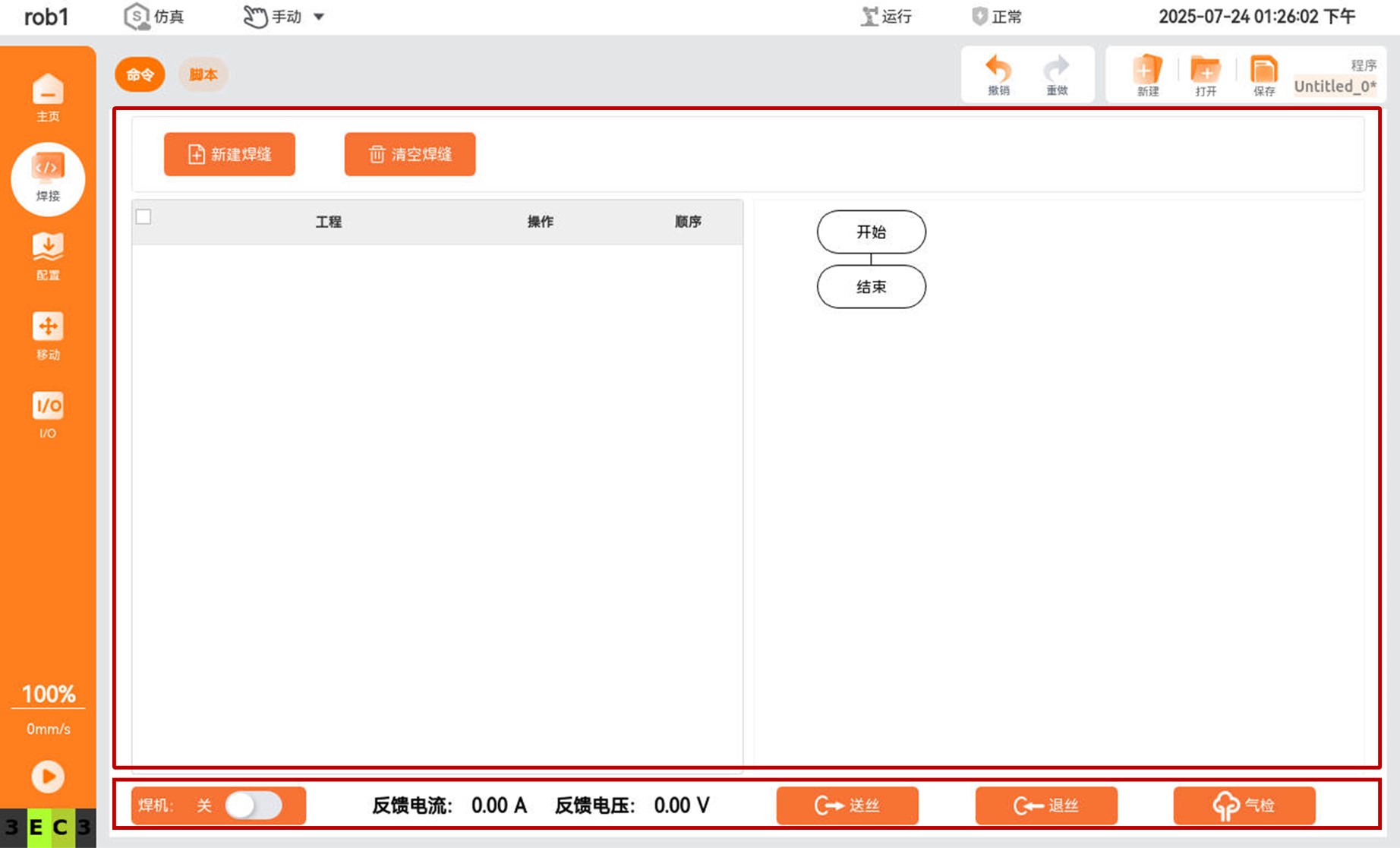

7.1 焊接界面

点击【焊接】进入焊接工程界面,该界面包含两个部分:第一个部分为焊接工程建立相关功能区,第二个部分为焊机功能测试相关区域。 焊机:将焊机开关置为开,使焊机与机械臂之间建立通信。当确定好焊接路线后,,点击程序开始按钮,即可开始焊接。 送丝:将焊机开关置为开,点击送丝,焊丝将通过焊枪吐出焊丝。 退丝:将焊机开关置为开,点击退丝,焊丝将通过焊枪回退焊丝。 气检:将焊机开关置为开,点击气检,气体将从焊枪中送出。

7.2 新建与打开焊接工程

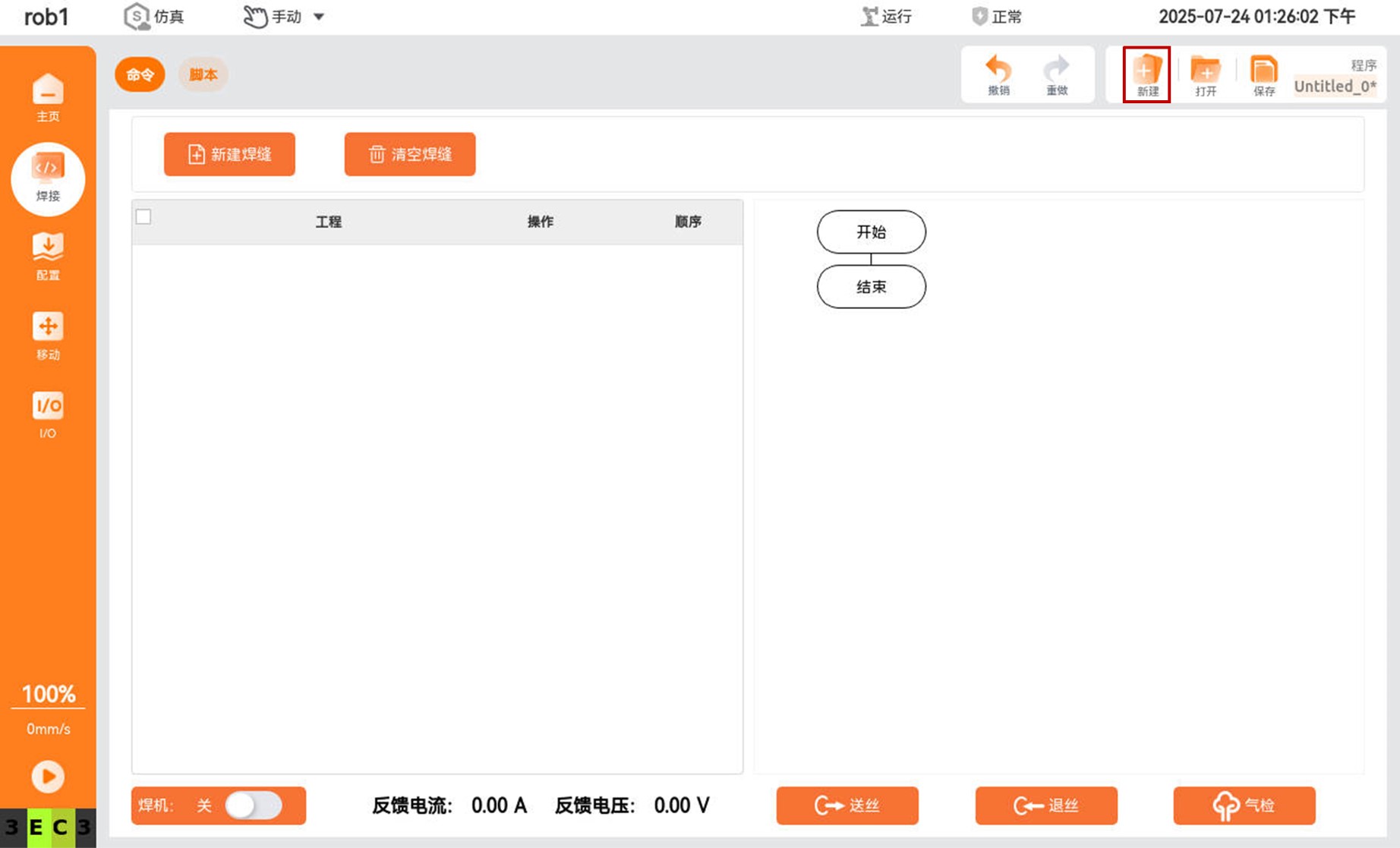

7.2.1 新建焊接工程

点击下图所示【新建】按钮即可创建新的焊接工程。

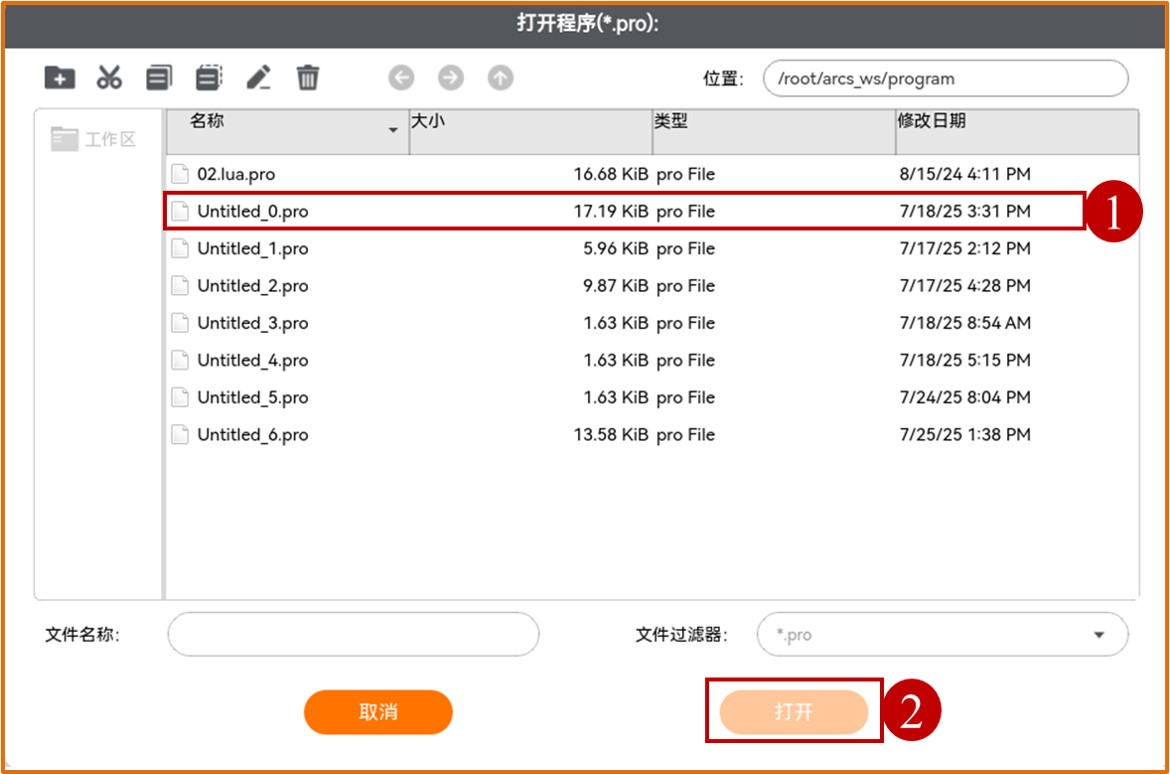

7.2.2 打开焊接工程

点击下图所示的【打开】按钮,会出现工程选项对话框

点击【确认】,会出现解锁对话框,默认密码为 q。

点击【解锁】后,出现如下焊接工程列表,在该工程列表中点击选中需要打开的工程文件,点击【选择】即可打开焊接工程。

7.3 新建焊缝

7.3.1 焊接工程与焊缝

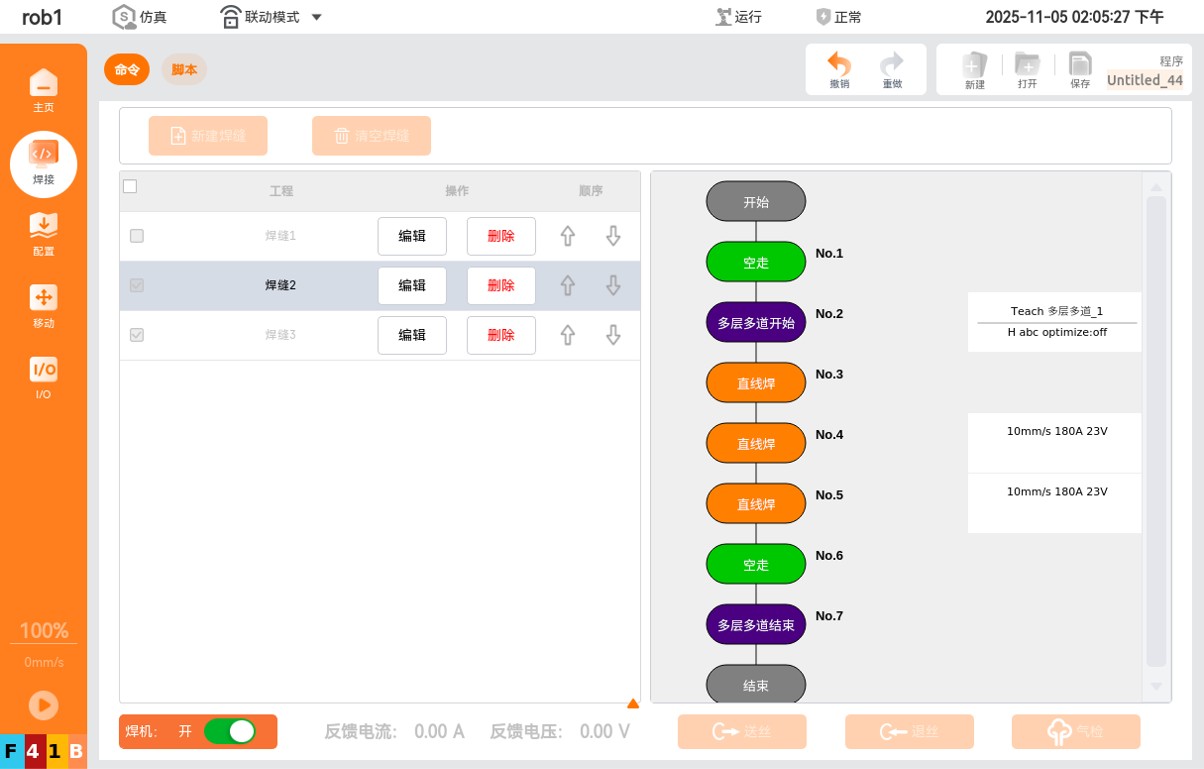

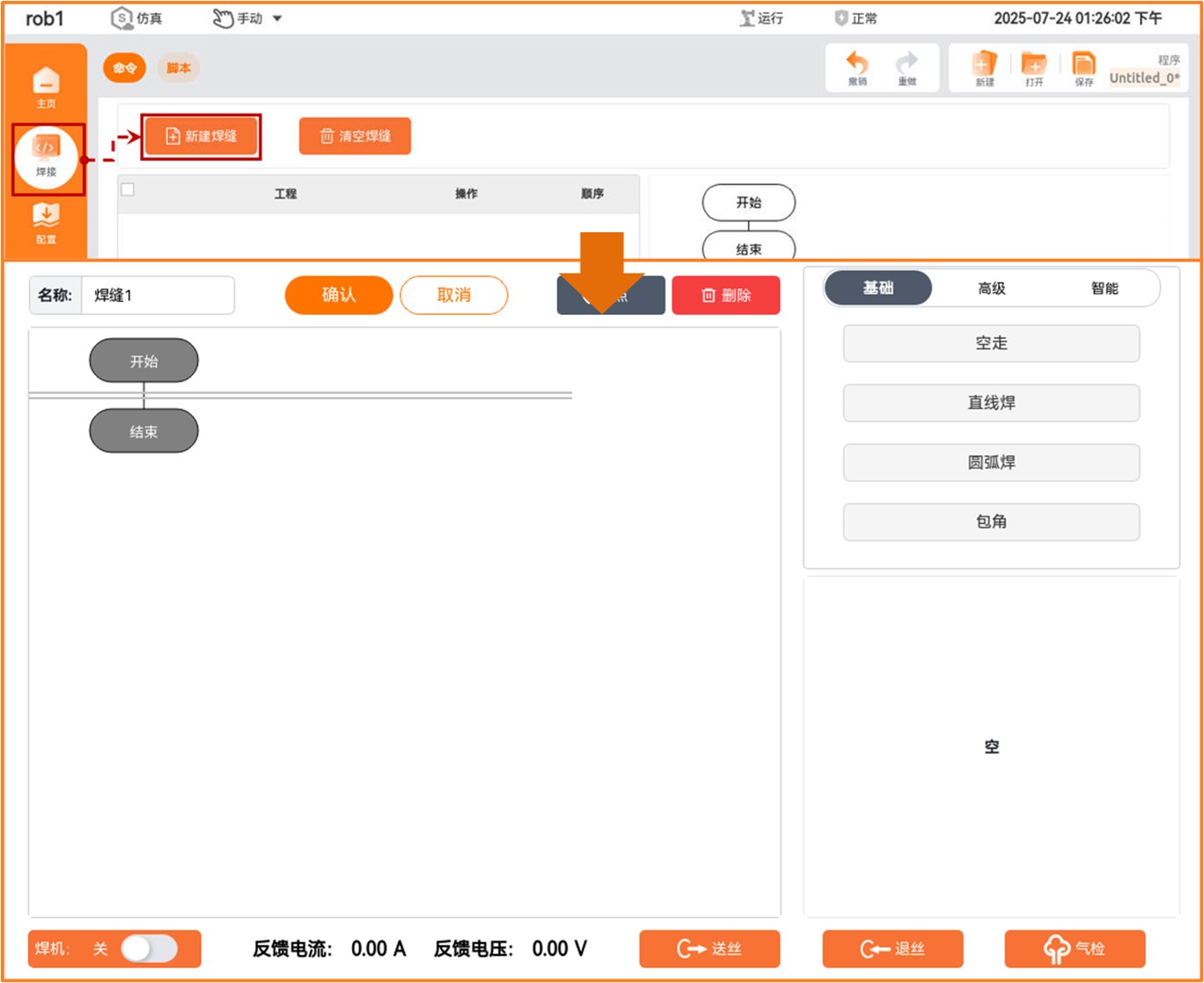

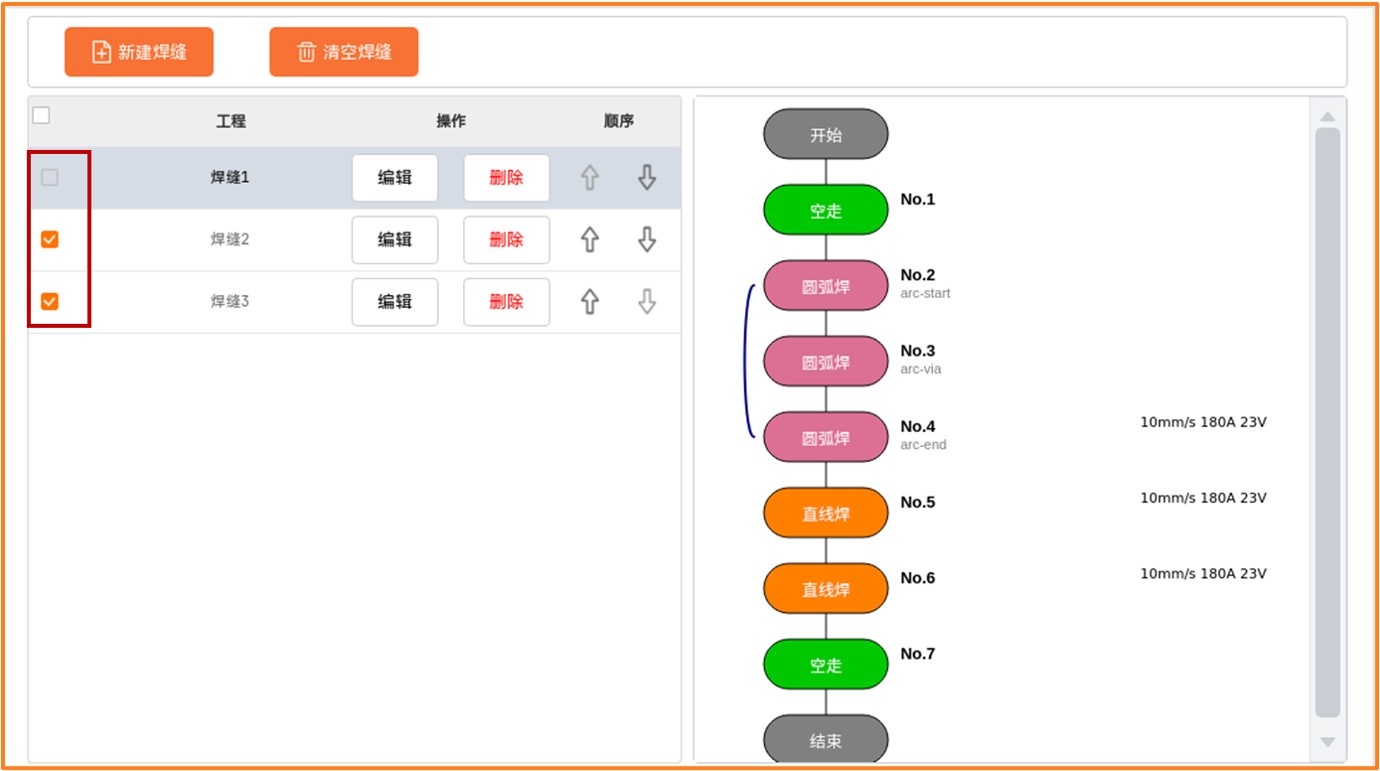

新建完焊接工程后,可在焊接工程中可建立一条或多条焊缝,如下图,下面我们在焊接工程下建立的焊缝。

7.3.2 焊缝的编辑

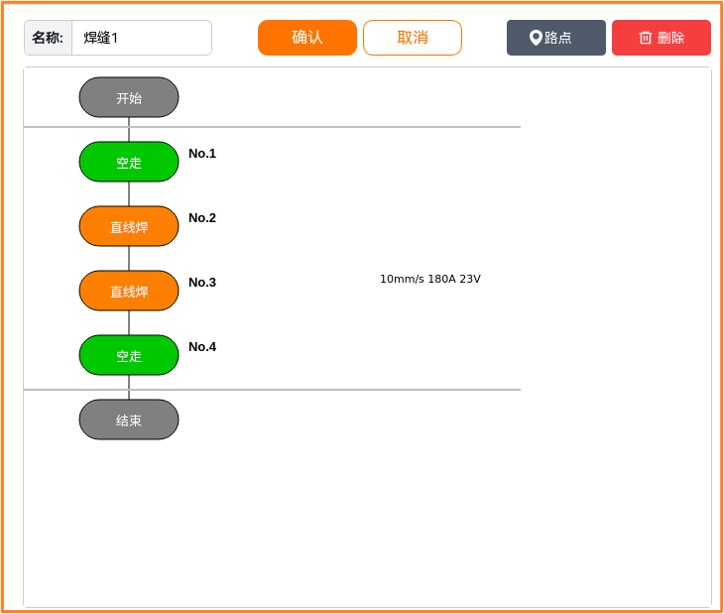

点击【焊接】、【新建焊缝】即可进入焊缝编辑的界面

7.3.3 焊缝节点指令说明

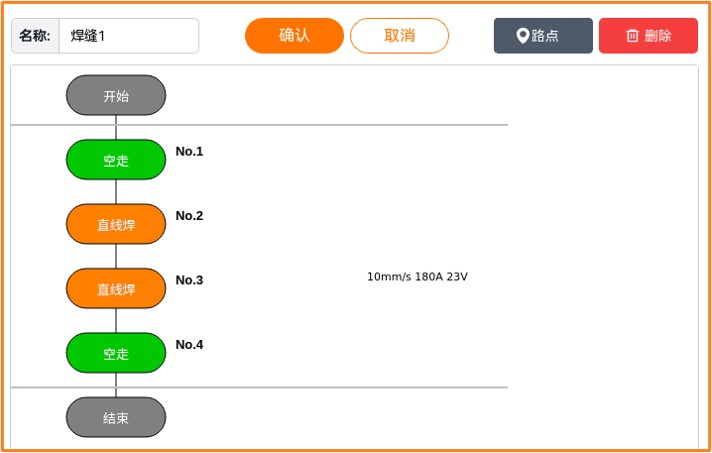

新建的焊缝右侧的基础选项下包含空走、直线焊、圆弧焊、包角等焊缝工程节点指令。通过点击需要的节点指令,可将节点指令加载入焊缝。下面是对节点指令的功能解释:

空走:用于设置机器人焊接前后避障点的 TCP 位姿;

直线焊:用于设置直线焊缝起点或终点的 TCP 位姿;

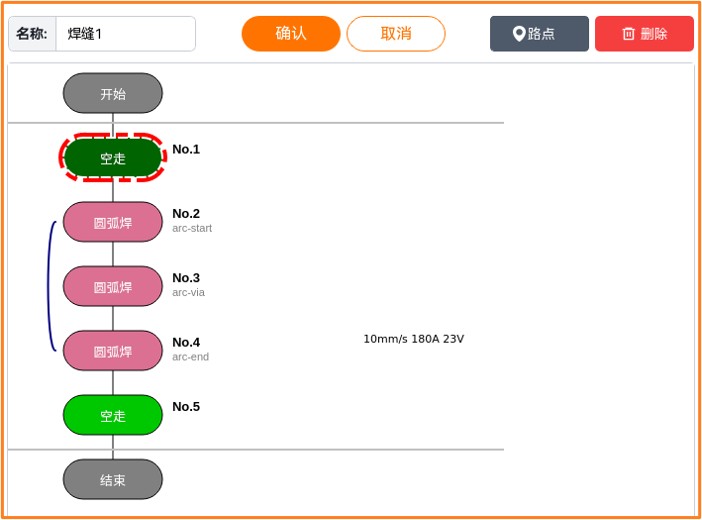

圆弧焊:用于设置圆弧焊缝起点、经过点、终点的 TCP 位姿;

包角:用于设置直角边焊缝起点或终点的 TCP 位姿;

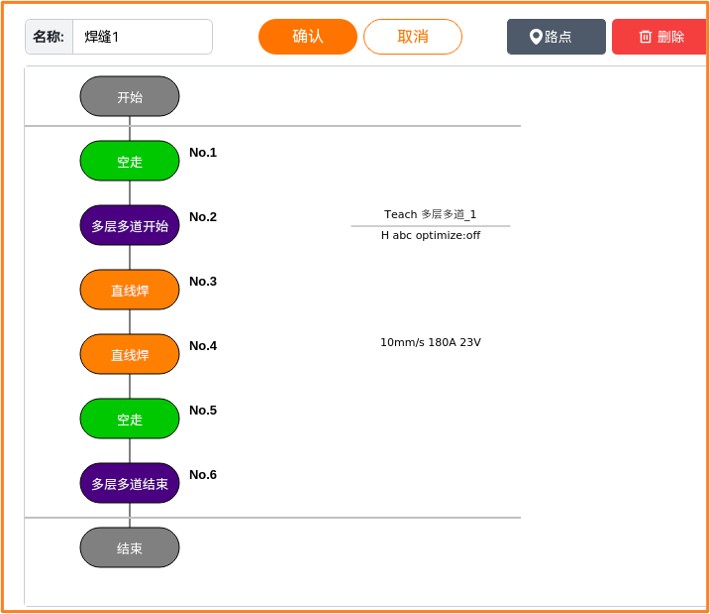

多层多道开始:焊缝执行多层多道的开始指令;

多层多道结束:焊缝执行多层多道的结束指令。多层多道结束点前必须添加避障点。

激光寻位:激光照射在焊缝上并识别到焊缝点的位置,得到焊缝点在基座标系下的坐标。

7.3.4 节点指令位姿设置

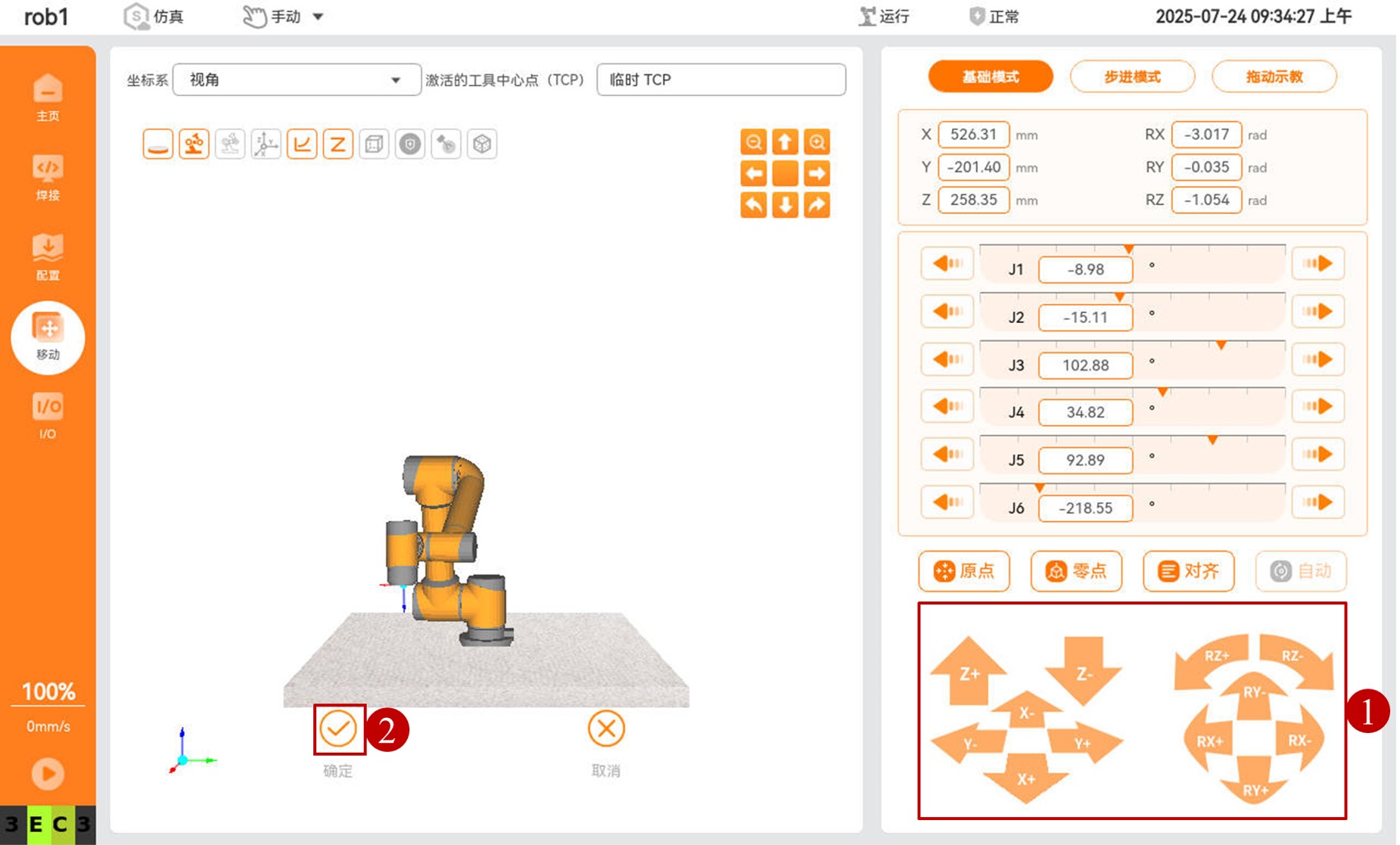

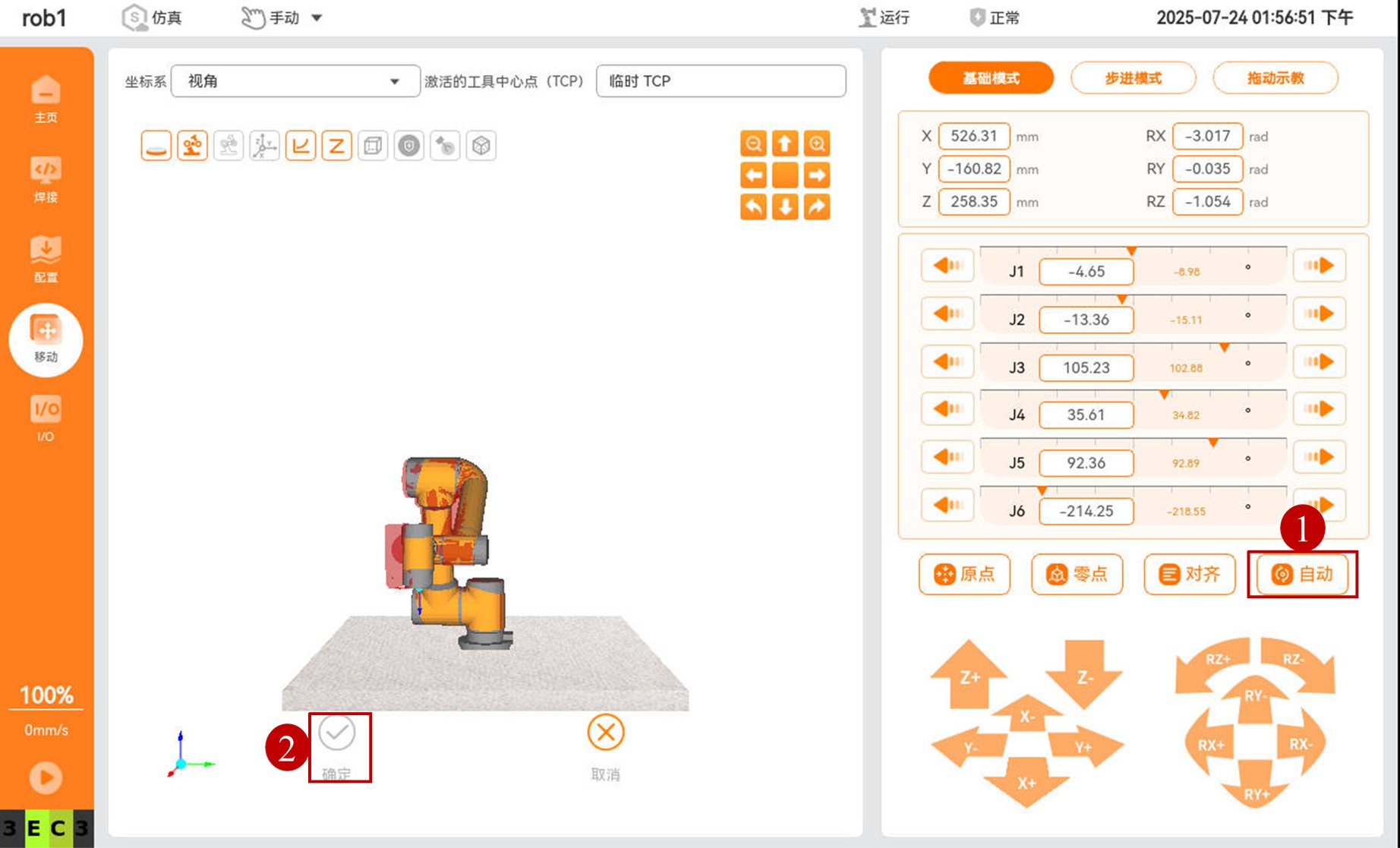

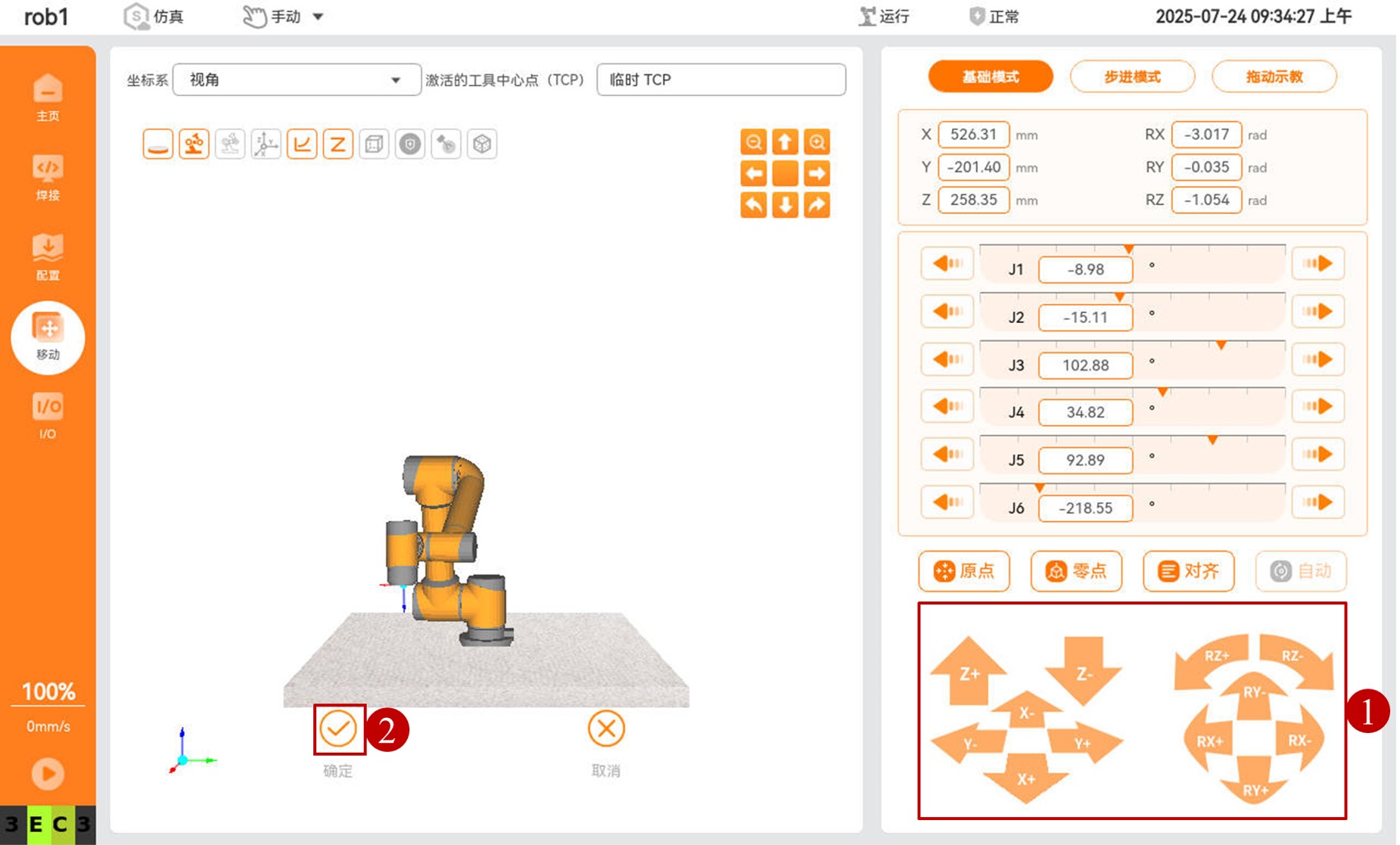

根据工程需要,点击节点指令添加到焊缝中,选中节点指令,点击【位置】按钮,点击【更新位置】即可跳转进入机械臂移动界面。

将机械臂移动到需要的位姿,点击【确定】即可完成节点指令位姿的设置。

7.3.5 移动到节点指令位姿

选中节点指令,点击【位置】按钮,点击【关节移动到这】或【直线移动到这】即可跳转进入机械臂移动界面。

长按【自动】按钮机械臂会按照选择的"直线"或"关节"运动方式运动到设置的位姿,停止运动后点击【确定】完成移动到节点指令位姿。

7.4 焊缝焊接参数设置

7.4.1 参数设置的位置

点击焊缝中每种类型的焊缝对应的最后一个节点指令可以设置或查看该类型焊缝的焊接参数,如下图所示。

7.4.2 工艺参数的选择

焊缝可以配置两种类型的焊接工艺参数,一种是在焊接配置界面设置完成的全局焊接工艺参数,该类型工艺参数可以被不同焊缝使用,具体配置方法参考章节 6.2.2。另一种是可针对每条焊缝单独配置的"自定义工艺"参数,该工艺参数只能被当前焊缝单独使用。

- 全局工艺参数

点击【工艺名称】下拉框选择配置完成的工艺参数名称,即可完成配置。点击参数查看按钮,可以查看具体的参数配置,但是不能进行参数修改。

- 自定义工艺参数

点击【工艺名称】下拉框,选择【自定义参数】,点击【修改参数】即可进行参数配置,修改完成后点击【保存】。

7.5 焊缝示例

7.5.1 直线焊缝示例

7.5.2 圆弧焊缝示例

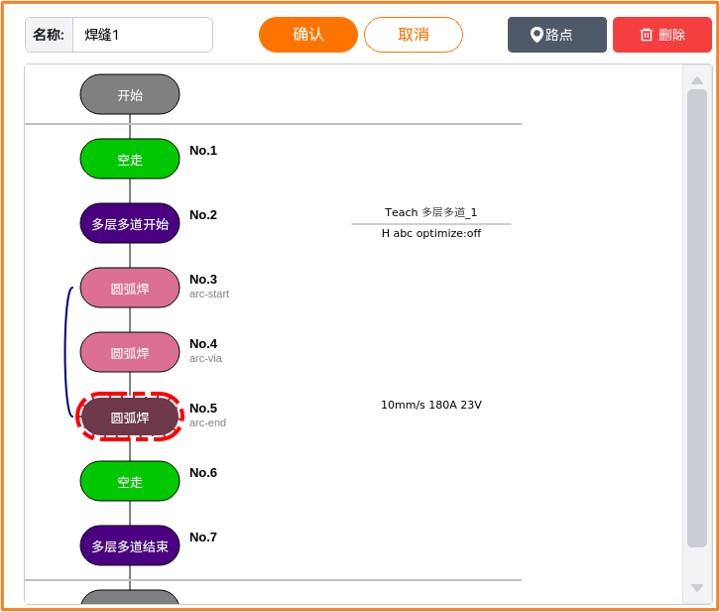

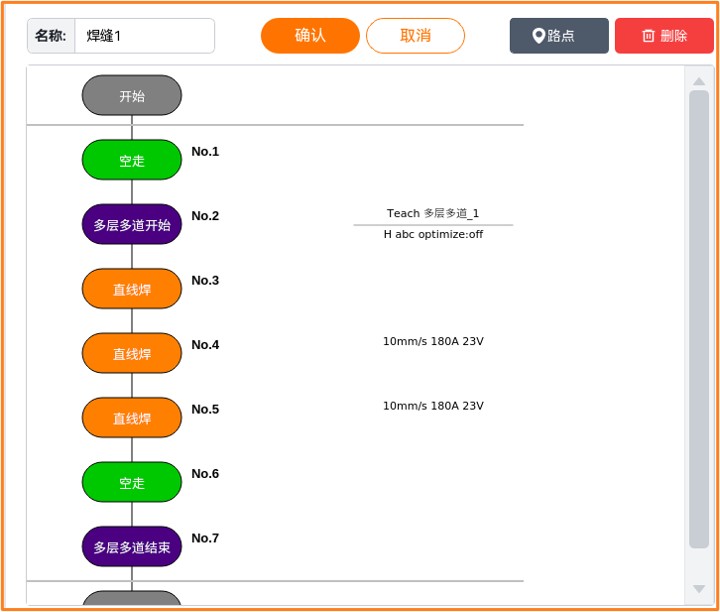

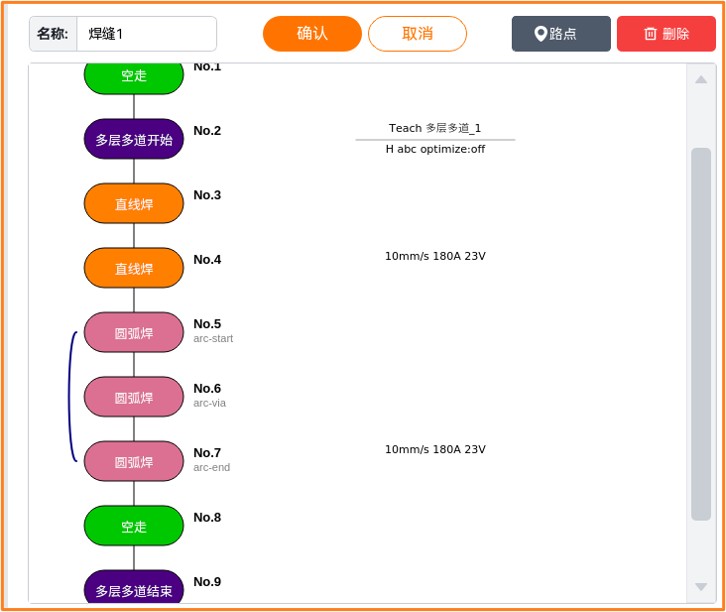

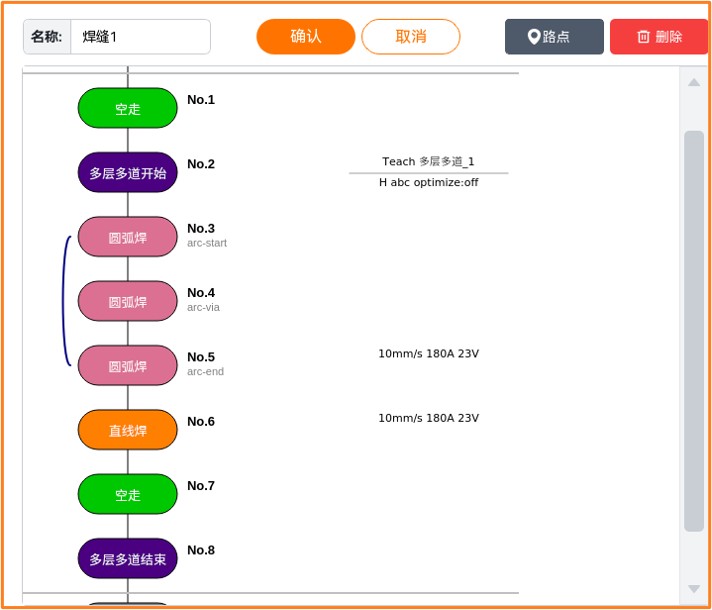

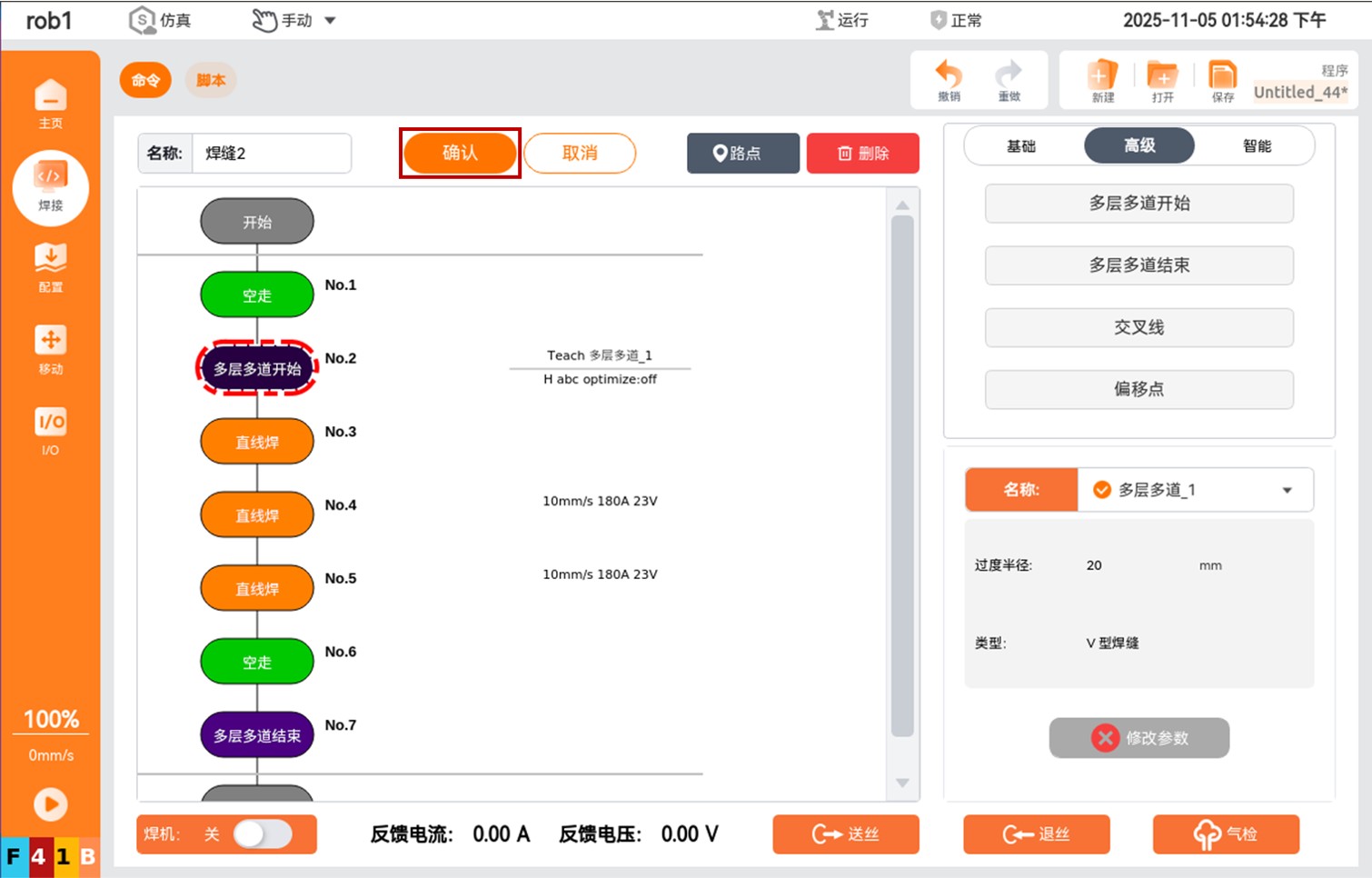

7.5.3 多层多道焊缝示例

- 单直线

- 单圆弧

- 多直线

- 直线圆弧

- 圆弧直线

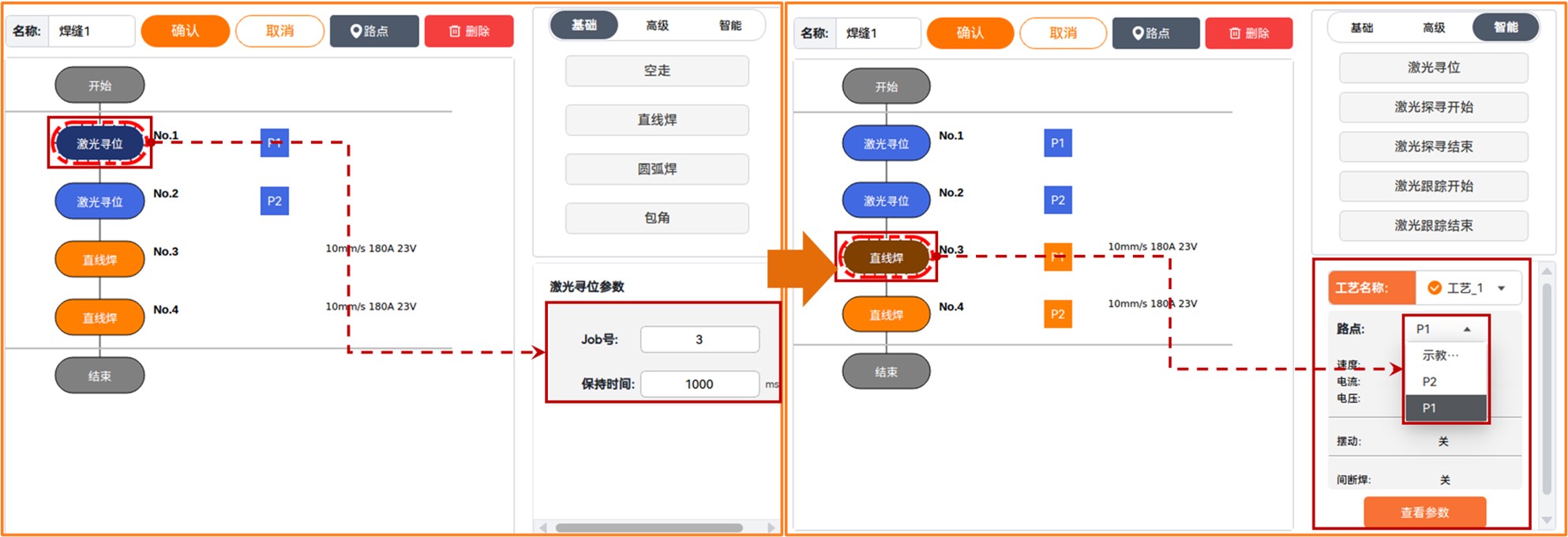

7.5.4 激光寻位焊缝示例

设置好激光寻位的位姿后,激光寻位参数中的 job 号为对应的焊缝类型的 job 号,保持时间为寻位保持时间。寻位得到的焊缝点储存在变量 P 中。以直线焊为例,通过激光寻位得到直线焊的起点和终点,然后将直线焊的路点分别设为激光寻位得到的 P1 和 P2。

7.6 焊缝运行

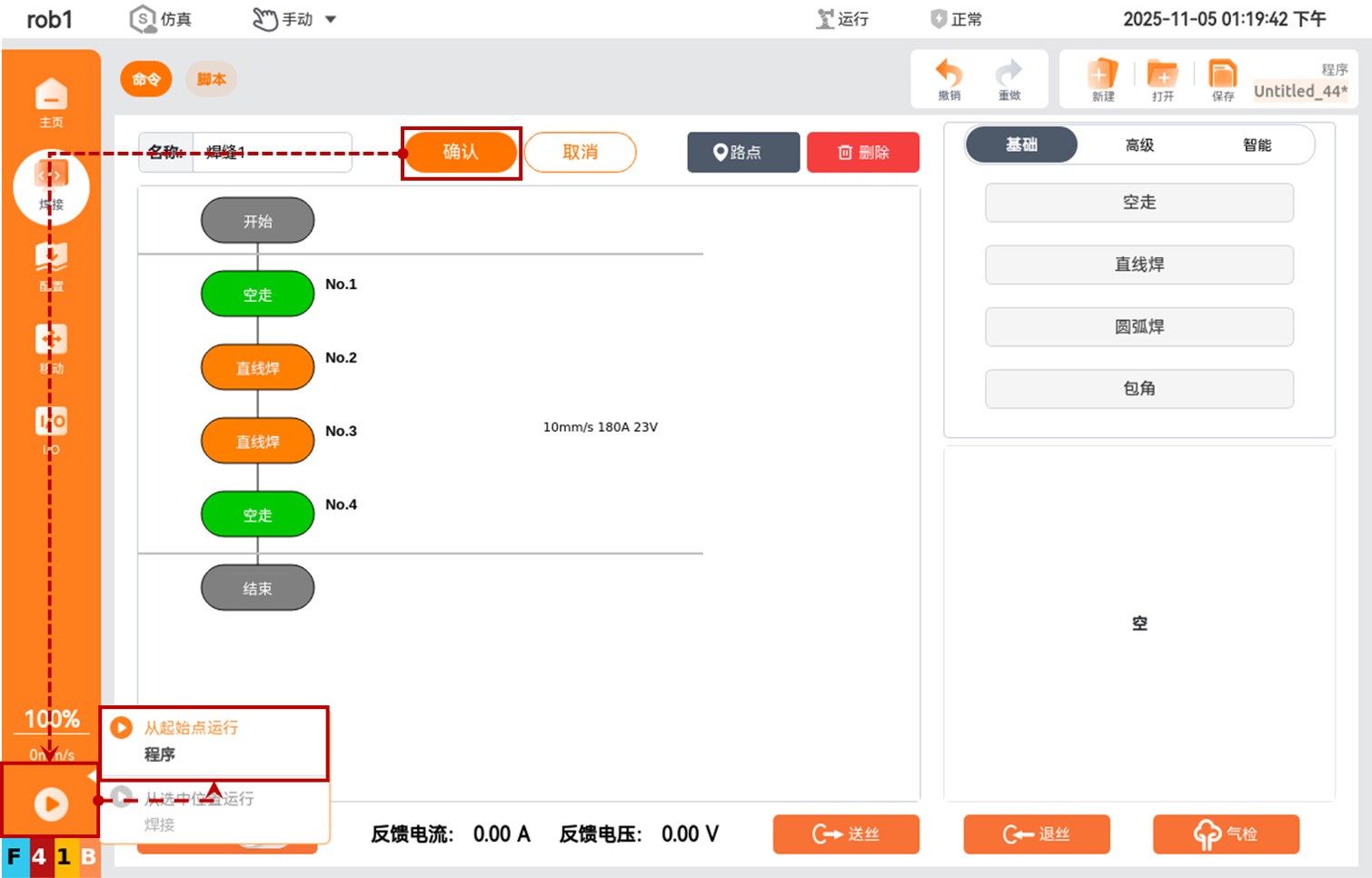

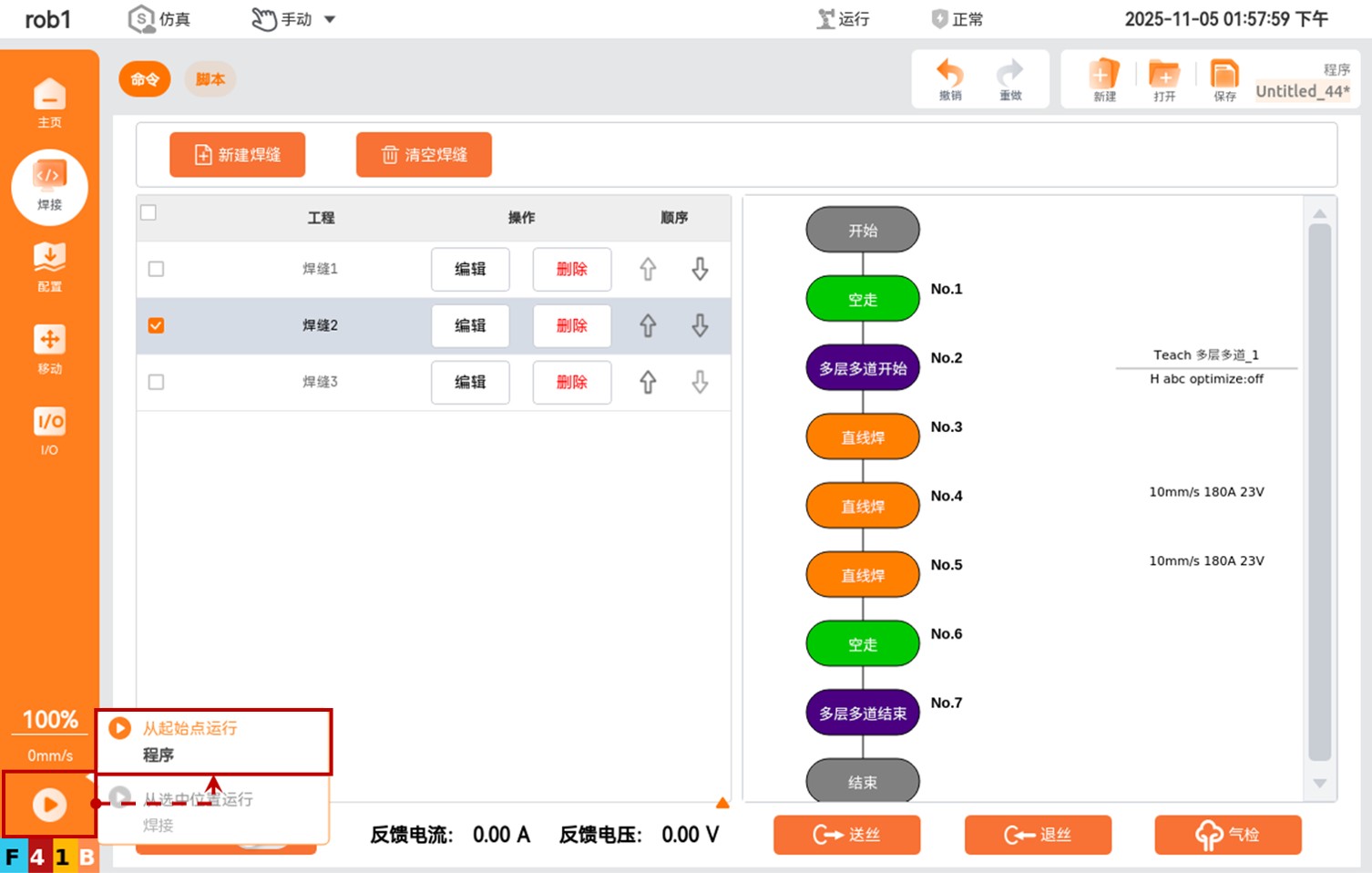

工程编辑好后,依次点击【确认 > 开始运行> 从起始点运行程序】按钮即可运行焊缝。

7.7 焊缝的保存

点击【保存】,即可保存焊缝,一个工程文件中可以保存多个焊缝。

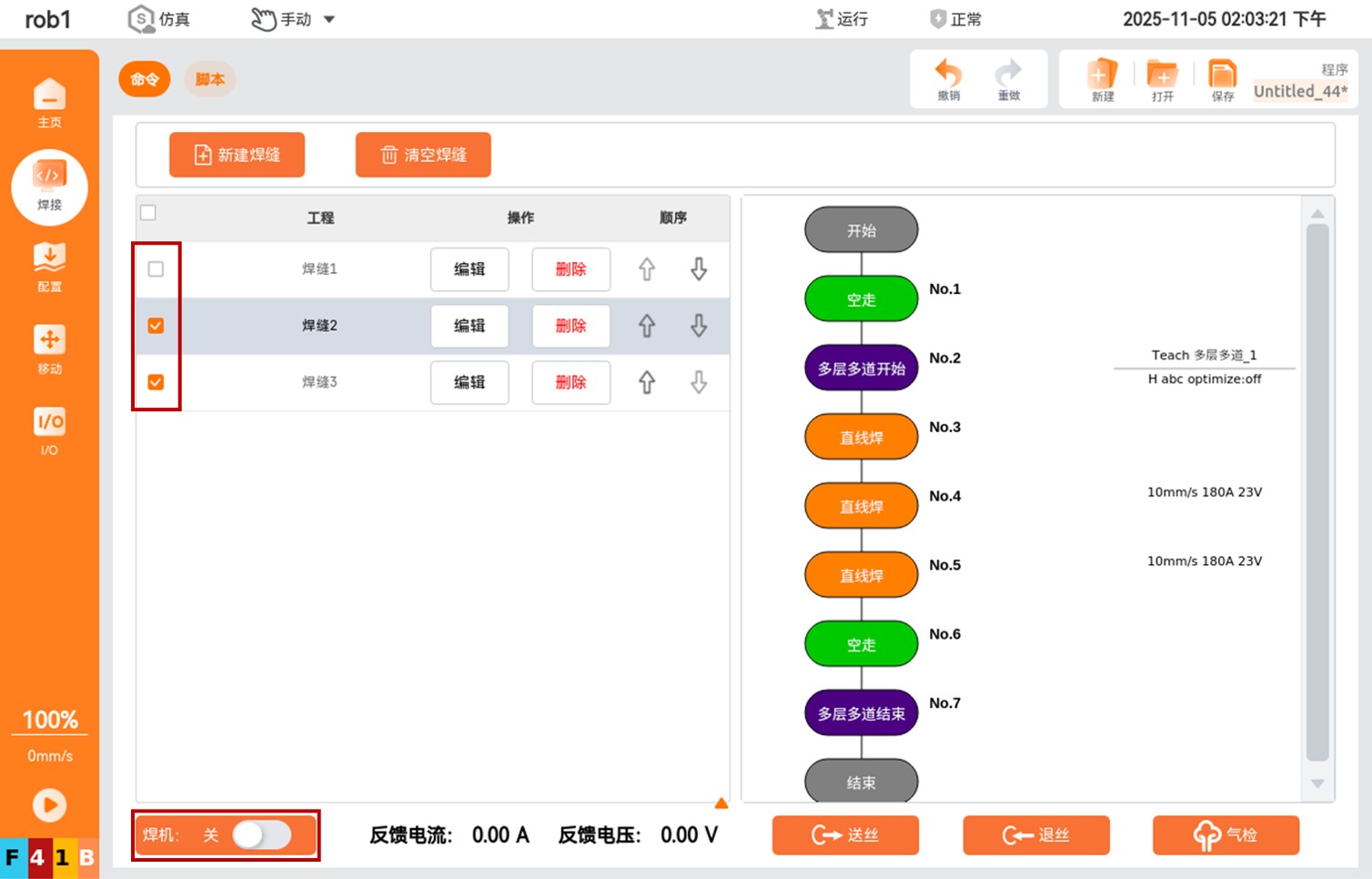

7.8 多条焊缝的选择

一个焊接工程中可以包含多条焊缝,焊缝前的单选框只有被勾选时,该条焊缝才会在程序启动时被运行。如果有多条焊缝被勾选,那么会按顺序运行被勾选的焊缝。

7.9 焊缝多层多道参数配置

7.9.1 工艺参数加载

点击【多层多道开始】节点指令,右下角会弹出参数设置框,在【名称】下拉框中选择配置完成的多层多道工艺参数名称,即可完成参数配置。

7.9.2 OP 点的配置

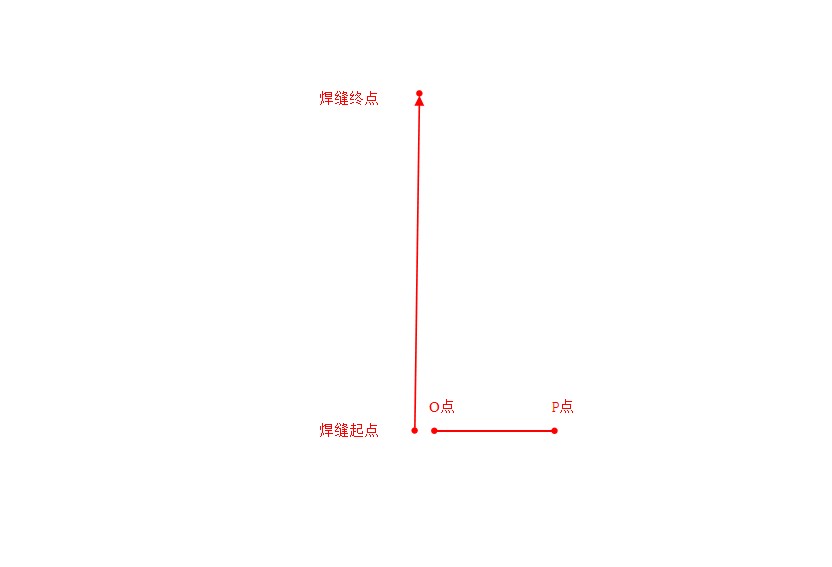

在完成参数配置后,还需要进行 OP 点的设置,对于圆弧或者多焊缝情形可以开启 O 点和 P 点的自动检测功能,对于单直线需要单独设置 O 点和 P 点的设置。点击【设置 O 点】按钮,进入机械臂移动界面。移动到需要的位置,点击【确定】完成 O 点的设置,P 点的设置同理。

单直线 O 点与 P 点的设置方法:需要 OP 的方向垂直于焊缝的前进方向。X 焊缝的起点指向焊缝终点的方向为 X 轴的正方向。

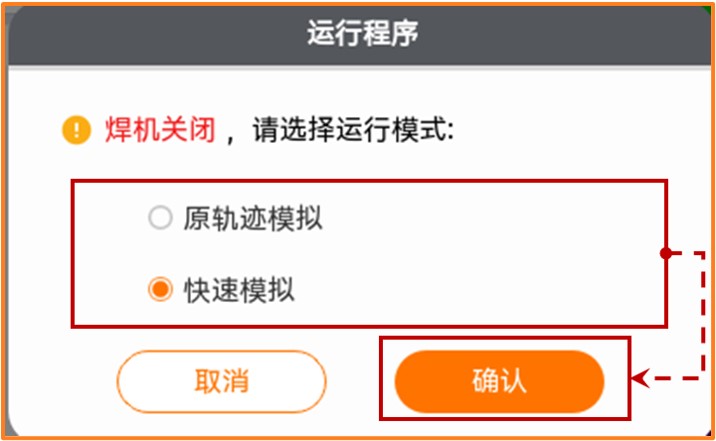

7.10 原轨迹模拟与快速模拟

当焊接工程建立好以后,可以通过原轨迹模拟和快速模拟来检查机械臂是否按照用户预期的轨迹运行。首先点击【确认】,使焊接工程生效。(不点确认焊接工程不会生效)

点击程序开始运行键,此时会弹出运行程序选择框。(此步骤焊机是关的)

先选择原轨迹模拟/快速模拟,若是选择【快速模拟】机械臂以运动参数模拟焊缝程序轨迹。若是选择【原轨迹模拟】机械臂则以工艺参数模拟焊缝程序轨迹。

8 联动模式

8.1 外接 I/O 设置

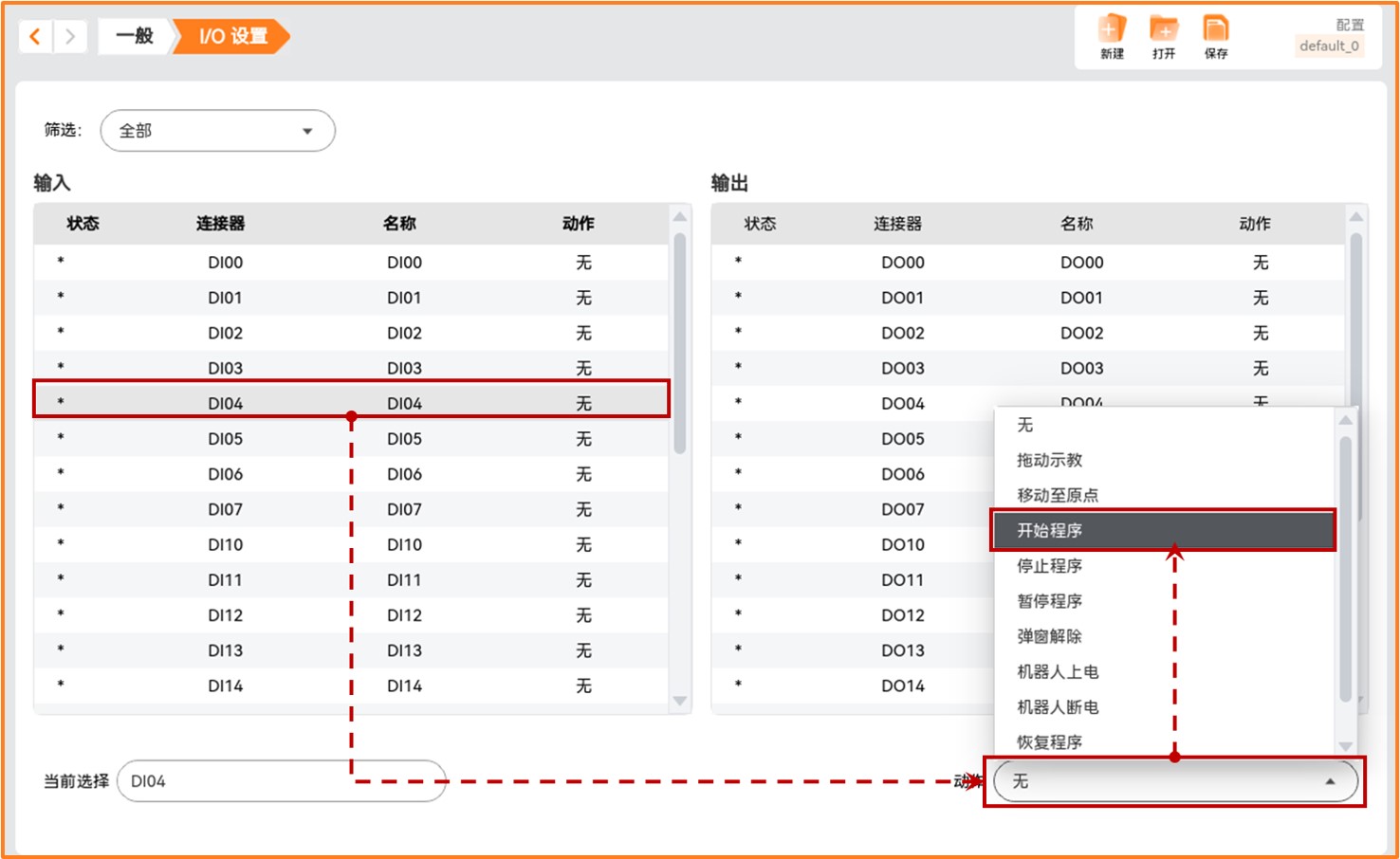

点击下图所示【配置】,点击【I/O】设置进入【I/O】设置界面

用户可使用外部按钮与控制柜对应的 IO 口连接,在【I/O】设置界面指定按钮与控制柜连接的 IO 口对应的功能。

8.2 切换到联动模式

当用户创建好焊缝程序以后,勾选上相应的焊缝,将焊机开关打开。

如下图所示,将示教器切换到联动模式。

此时,无法对机械臂进行控制,只可以通过点击外部按钮来控制焊接工程的启动。