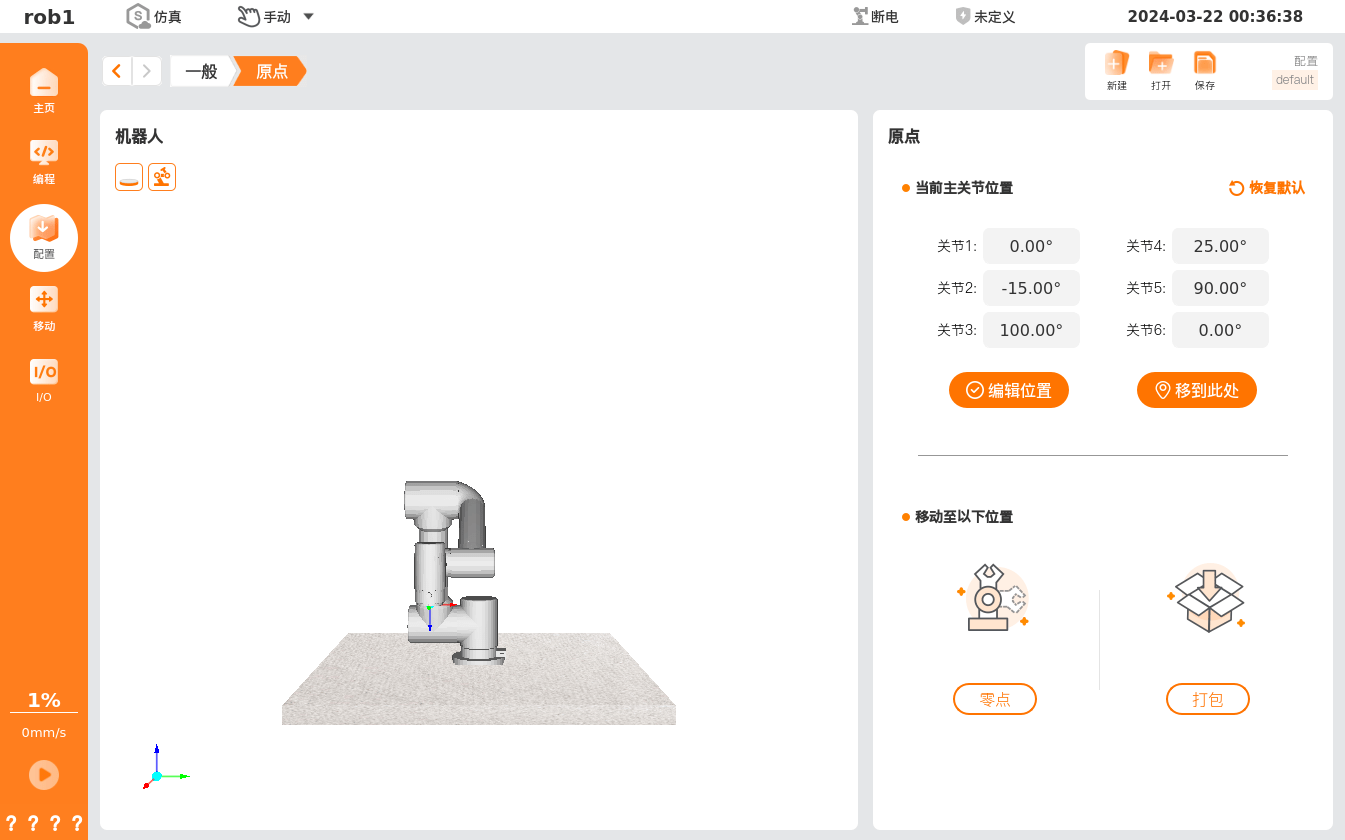

一般

原点

【原点】界面内包含机器人的常用位姿,用户可以在此对自定义原点位姿进行设置,也可以将机器人快速运动到常用位姿。

- 机器人:仿真当前机器人状态。

- 原点:查看当前 “原点” 的位姿参数,设置常用位姿或控制机器人运动到常用位姿。

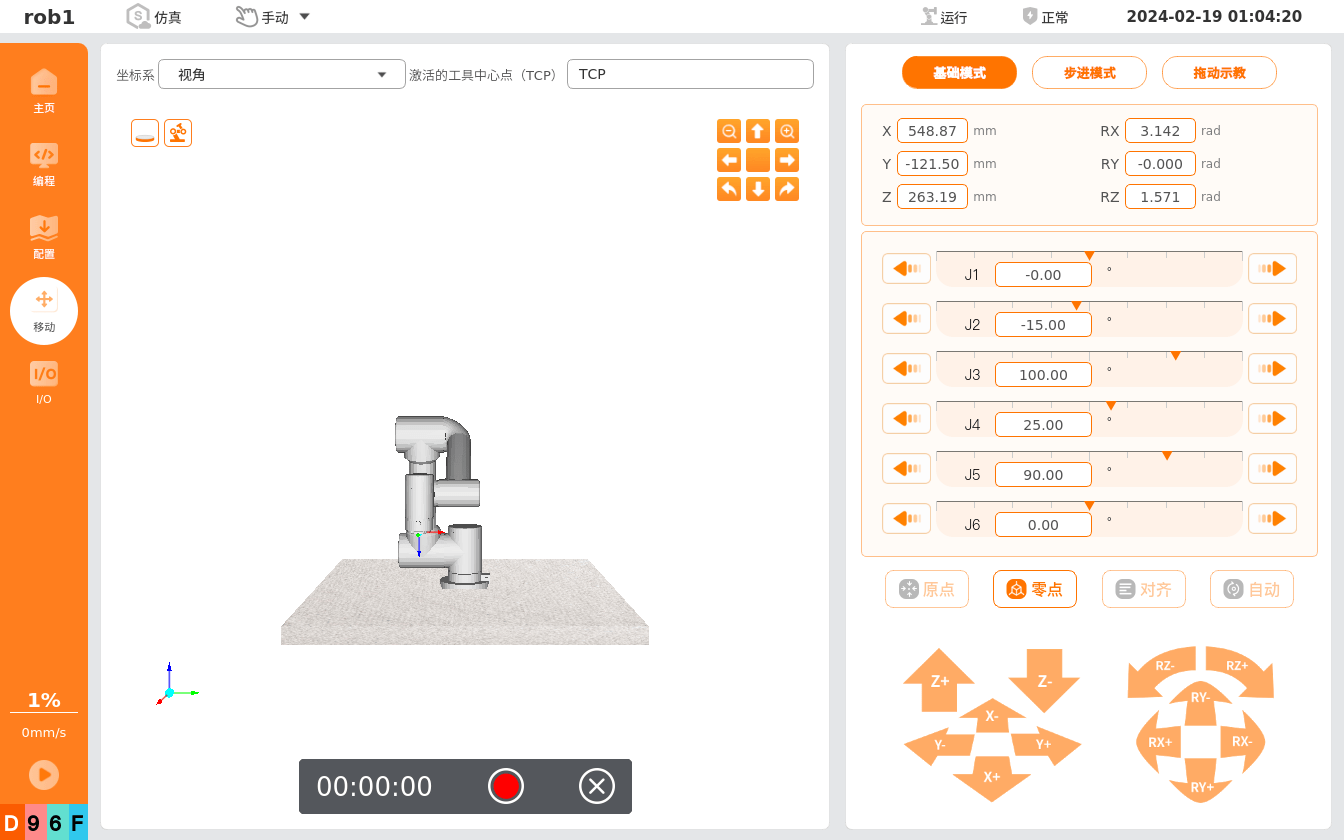

- 编辑位置:编辑用户自定义原点位姿。单击【编辑位置】按钮进入【移动】界面,移动机器人设置位姿,单击【确定】保存并返回。

- 移到此处:快速移动机器人到原点位姿。单击【移到此处】快速进入【移动】界面,关节控制框中橙色数字显示当前原点位姿的各关节参数,长按【原点】或【自动】按钮移动机器人到原点位姿,单击【确定】或【取消】返回。

- 恢复默认:清除用户自定义的原点位姿,恢复默认的原点位姿。

- 零点:快速移动机器人到零点位姿。

- 打包:快速移动机器人到打包位姿。打包位姿是机器人打包运送时使用的位姿。

I/O 设置

I/O 配置方法请参见 I/O 配置,I/O 可配置功能介绍请参见 I/O 功能。

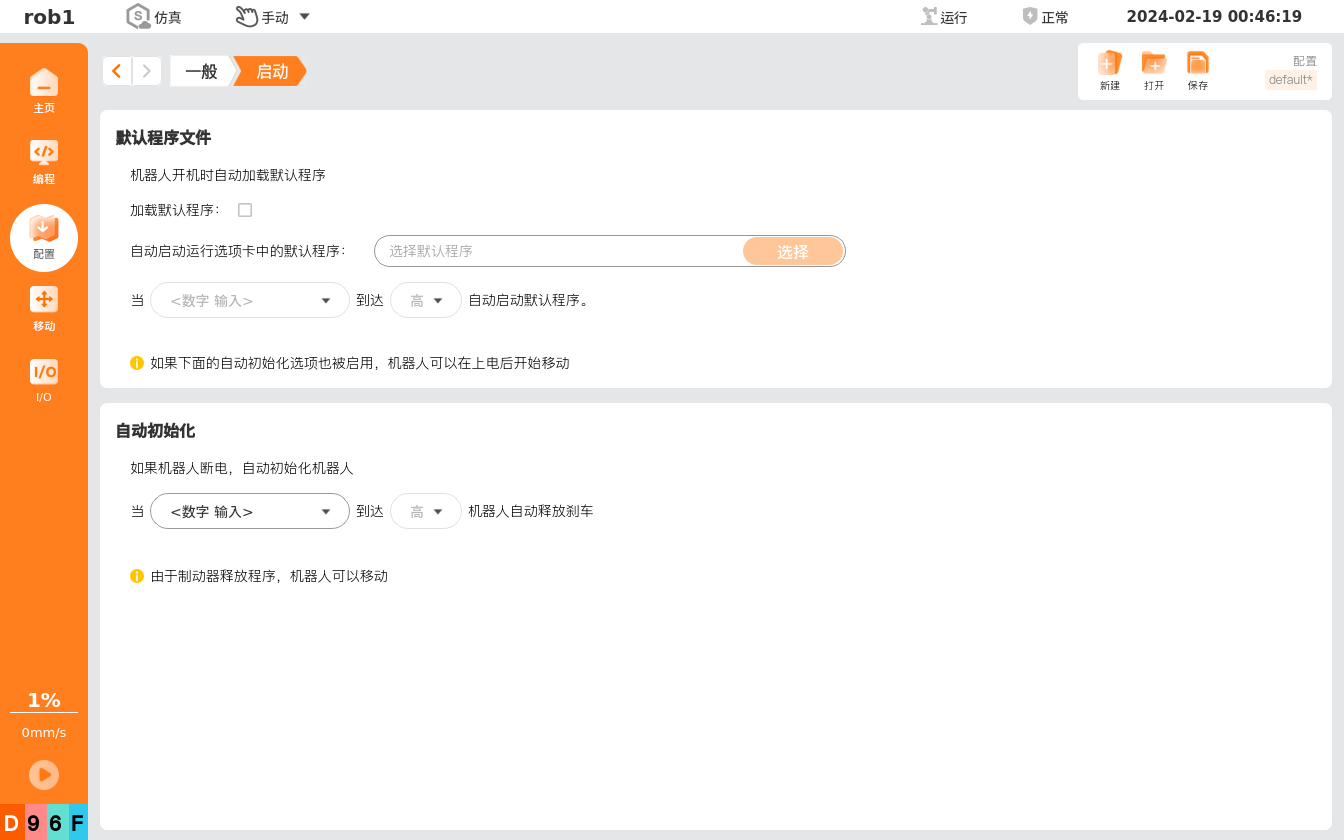

启动

【启动】可设置默认程序与自动初始化。默认程序是控制器开机后自动加载的程序,系统在进入运行程序且未加载任何程序时,将自动加载默认程序。自动初始化,即如果机器人断电,当机器人接收到信号时,机器人进行初始化使机器人恢复可运行状态。

警告

- 当自动连接机器人、自动上电、自动加载程序被启用时,只要输入信号与选定的信号电平相匹配,机器人在控制器上电后立即运行程序。例如:在低电平情况下,不需要边沿转换到选定的信号电平。

- 信号电平设置为低电平时请小心。输入信号默认为低电平,使程序自动运行而不受外部信号的触发。

注意

离开运行程序或单击示教软件中的停止按钮将禁用自动启动功能,直到再次按下运行按钮为止。

工具中心点

请参见 机器人基本操作-负载与 TCP。

负载

请参见 机器人基本操作-负载与 TCP。

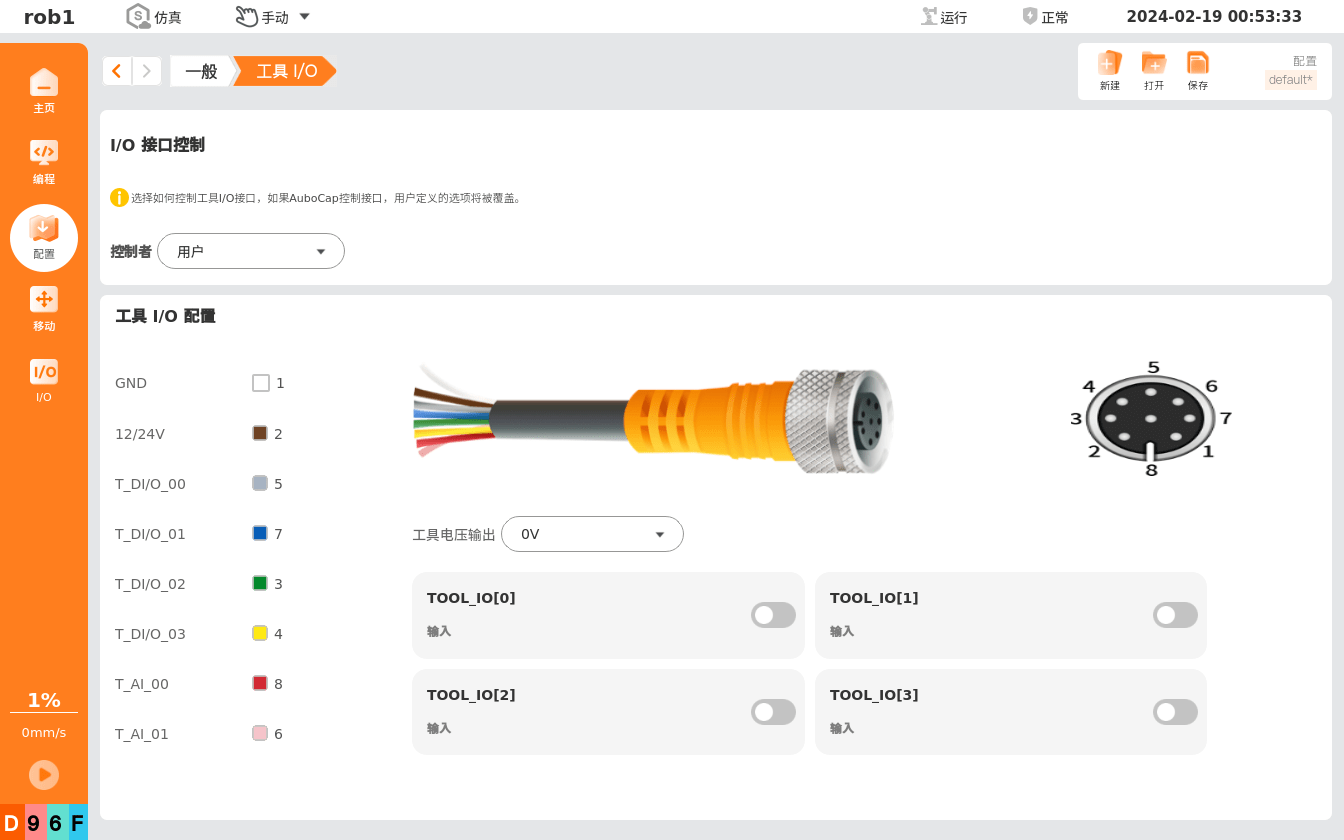

工具 I/O

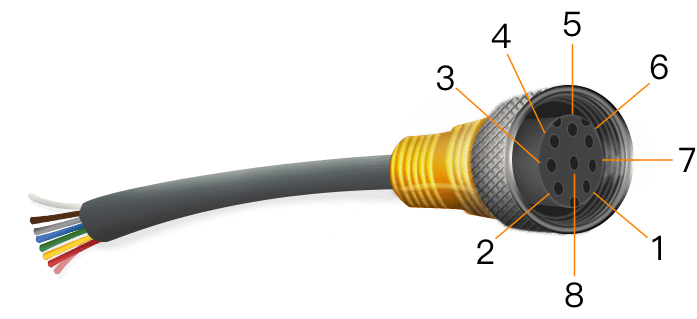

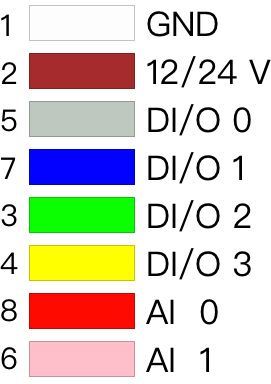

机器人末端(关节 6)提供两类接口:8 针工具 I/O 接口与 4 针工具 RS485 接口,可为末端工具(如夹持器等)提供电源和控制信号。各型号的末端接口配置可能不同,具体以实物及产品规格书为准。

工具 I/O 接口

工具 I/O 接口为 8 引脚连接器,如下图所示,用户通过管脚 3/4/5/7 可配置 4 路数字 I/O,通过管脚 6/8 配置模拟输入,模拟电压范围为 0V ~ 10V;管脚 2 可配置 0 V、12V 和 24V 三种输出电压。

【工具 I/O】界面可设置末端工具的控制方式、电源电压、数字 I/O 的通信方向。工具末端各 I/O 口的功能设置请参见 “I/O 功能”,I/O 口的状态监控请参见 “I/O 选项卡”。

- 控制权:切换工具 I/O 接口的控制者。

- 工具 I/O 输出电压:设置工具数字 I/O 在输出模式下的电压档位(单位: V)。更换工具或系统重置后,请复核,确保与工具额定电压匹配。

- TOOL_IO[0] ~ TOOL_IO[3]:设置工具数字 I/O 的通信方向。

工具 RS485 接口

工具 RS485 接口为 4 引脚连接器,采用标准 RS485 通讯协议,提供现场总线通信能力,支持多种设备的直接通信和数据交换。

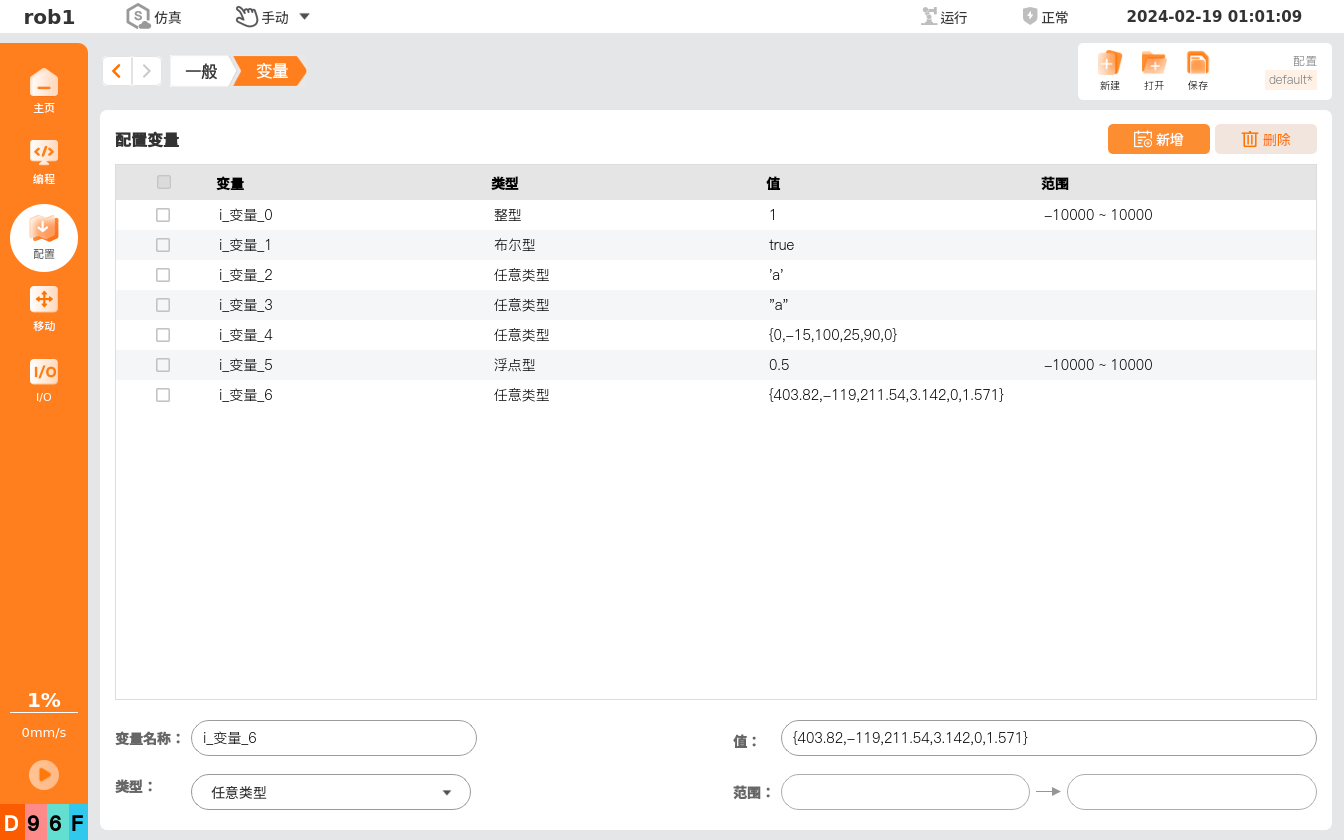

变量

在该界面创建的变量称为 “配置变量”,用法与程序变量类似,分为 Bool、Int、Float、String、Pose 五种类型。配置变量与程序变量的区别是:配置变量的名称和值储存在安装配置文件里,用户可以在多个程序中使用相同的变量。

【变量】界面可创建配置变量,并设置配置变量的初始值,单击配置管理工具栏的【保存】即可保存设置。程序运行过程中,该界面可实时更新配置变量的状态。

- 全局保持:

1. 变量种类

- 程序变量:该变量仅适用于正在运行的程序,且变量值在程序停止后即丢失,属于常规程序变量,具体请参见 “编程选项卡-基础程序节点-赋值”。

- 配置变量:该变量可以用于多个程序,且变量名和变量值在机器人安装期间持续存在,属于保持型变量。

- 脚本变量:该变量来自脚本文件,可被赋予不同的变量类型。脚本变量不出现在【编程】界面或【配置】界面中。机器人程序使用脚本变量来存储有关路点的信息。

以系统是否保存变量值、变量是否可应用于多个程序为分类标准,变量可以分为以下两种类型:

- 保持型变量:这些变量可以用于多个程序,且变量名和变量值在机器人安装期间持续存在。保持型变量在 AuboStudio 软件或者控制器重启后会保持它们的值,如配置变量。

- 常规程序变量:这些变量仅适用于运行程序,且变量值在程序停止后即丢失,如程序变量。

2. 数据类型

布尔型(Bool):布尔型变量,其变量值为 true/false。

整型(Integer):整型变量,其变量值为整数。

浮点型(Float):浮点型变量,其变量值为浮点数值。

字符串型(String):字符串型变量,其变量值为字符串类型值,需使用单引号

'或双引号"包裹。位置型(Pose):位置型变量,其变量值为机器人路点信息,包含 6 位参数,分两种情况:

- 在直线运动下,位置型变量的前 3 位为位置参数,单位为 mm,后 3 位为姿态参数,单位为 rad。

- 在关节运动下,位置型变量的 6 位参数分别为六个关节的角度,单位为弧度。

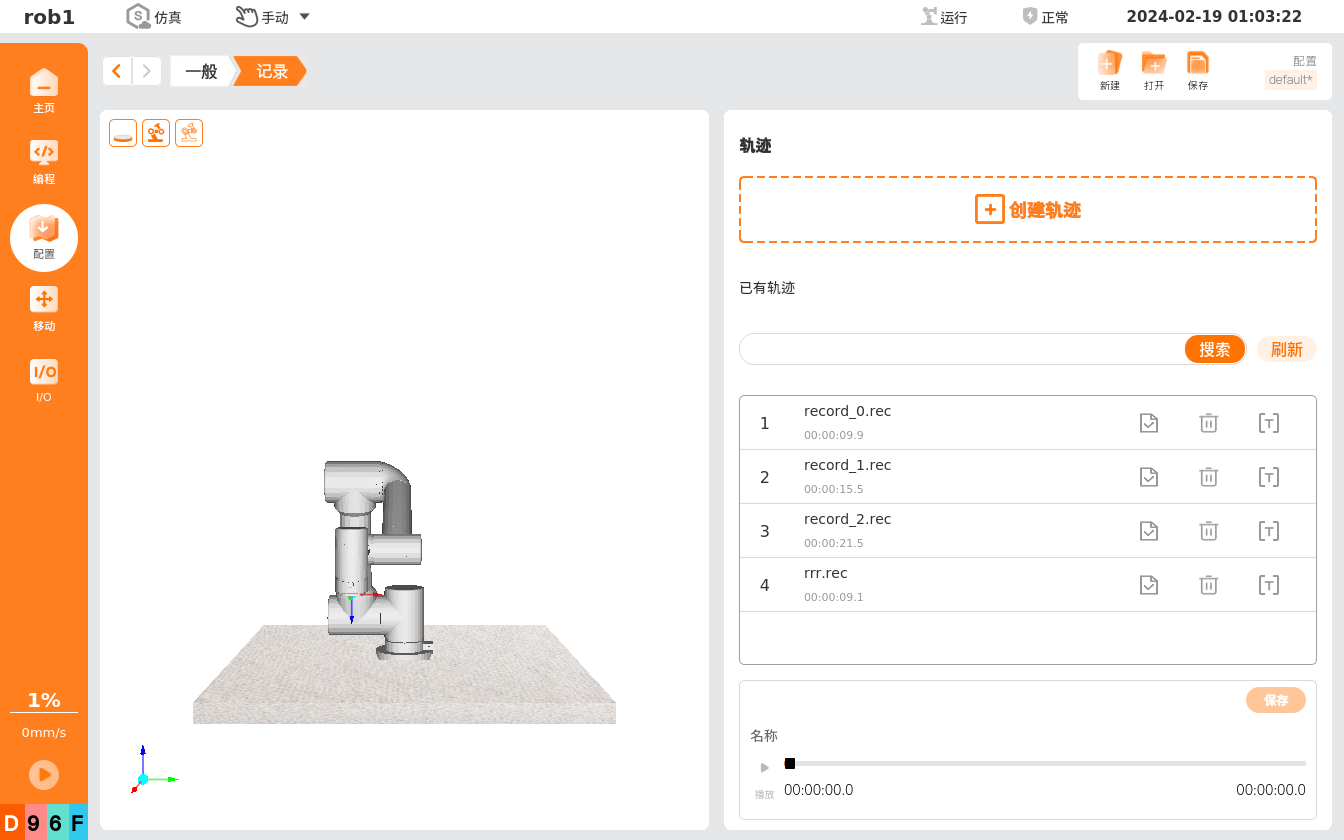

记录

【记录】界面可以存储一段时间内机器人运动的轨迹,存储的轨迹可以添加在程序里。

- 仿真模型:仿真机器人状态。

- 轨迹:新建/编辑/保存/删除轨迹。

- 创建轨迹:单击【创建轨迹】按钮进入【移动】界面,通过位置/姿态控制按钮操控机器人,系统开始记录机器人的运行轨迹。运行结束后,单击【确定】,编辑轨迹名称保存轨迹。

- 搜索:通过轨迹名称搜索轨迹。

- 刷新:刷新轨迹列表。

加载:加载轨迹。

加载:加载轨迹。 重命名:重命名轨迹文件。

重命名:重命名轨迹文件。.png) 删除:删除轨迹。

删除:删除轨迹。 播放:播放当前加载的轨迹。单击【播放】

播放:播放当前加载的轨迹。单击【播放】 后,进入【移动】界面,将机器人移动至初始位置,单击【确定】开始播放轨迹,【播放】

后,进入【移动】界面,将机器人移动至初始位置,单击【确定】开始播放轨迹,【播放】 会变为【暂停】

会变为【暂停】 。

。

1. 新建一段轨迹

单击【创建轨迹】进入【移动】界面,单击

开始记录,通过位置/姿态控制按钮操控机器人,系统会记录机器人的运行轨迹和时间,单击

开始记录,通过位置/姿态控制按钮操控机器人,系统会记录机器人的运行轨迹和时间,单击  退出【移动】界面。记录完成后,单击

退出【移动】界面。记录完成后,单击  会弹窗提示给轨迹文件命名,单击【保存】返回【记录】界面。

会弹窗提示给轨迹文件命名,单击【保存】返回【记录】界面。

单击

可对记录的轨迹重命名。

可对记录的轨迹重命名。在轨迹列表中选择已保存的轨迹文件,单击【加载】

将轨迹加载到播放器中。

将轨迹加载到播放器中。

坐标系

请参见 机器人基本操作-坐标系。

拖动阻尼

请参见 移动示教-拖动示教-拖动阻尼。

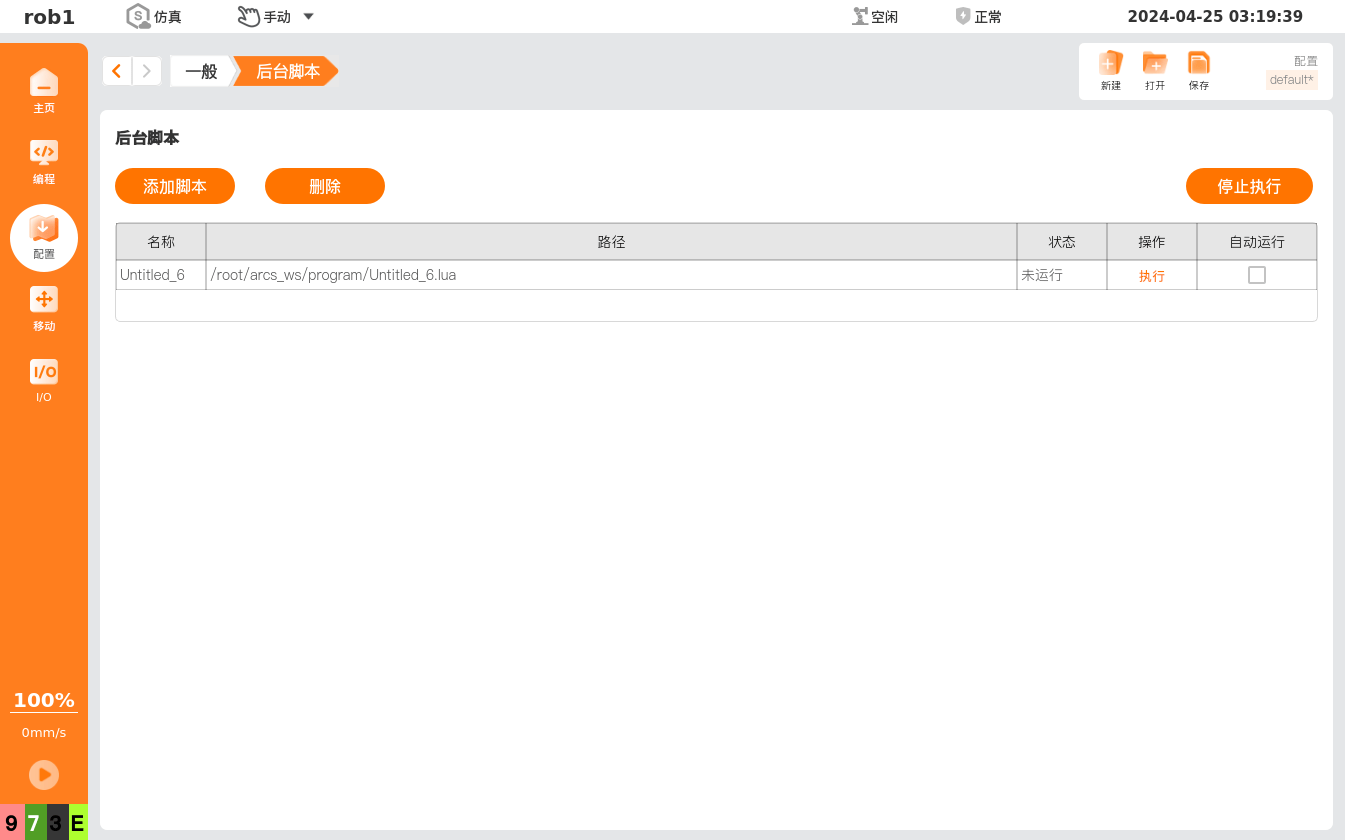

后台脚本

【后台脚本】可以设置多个后台运行的脚本,用户可以根据需求进行设置。

注意

在【后台脚本】中添加的脚本不可包含机器人运动指令。

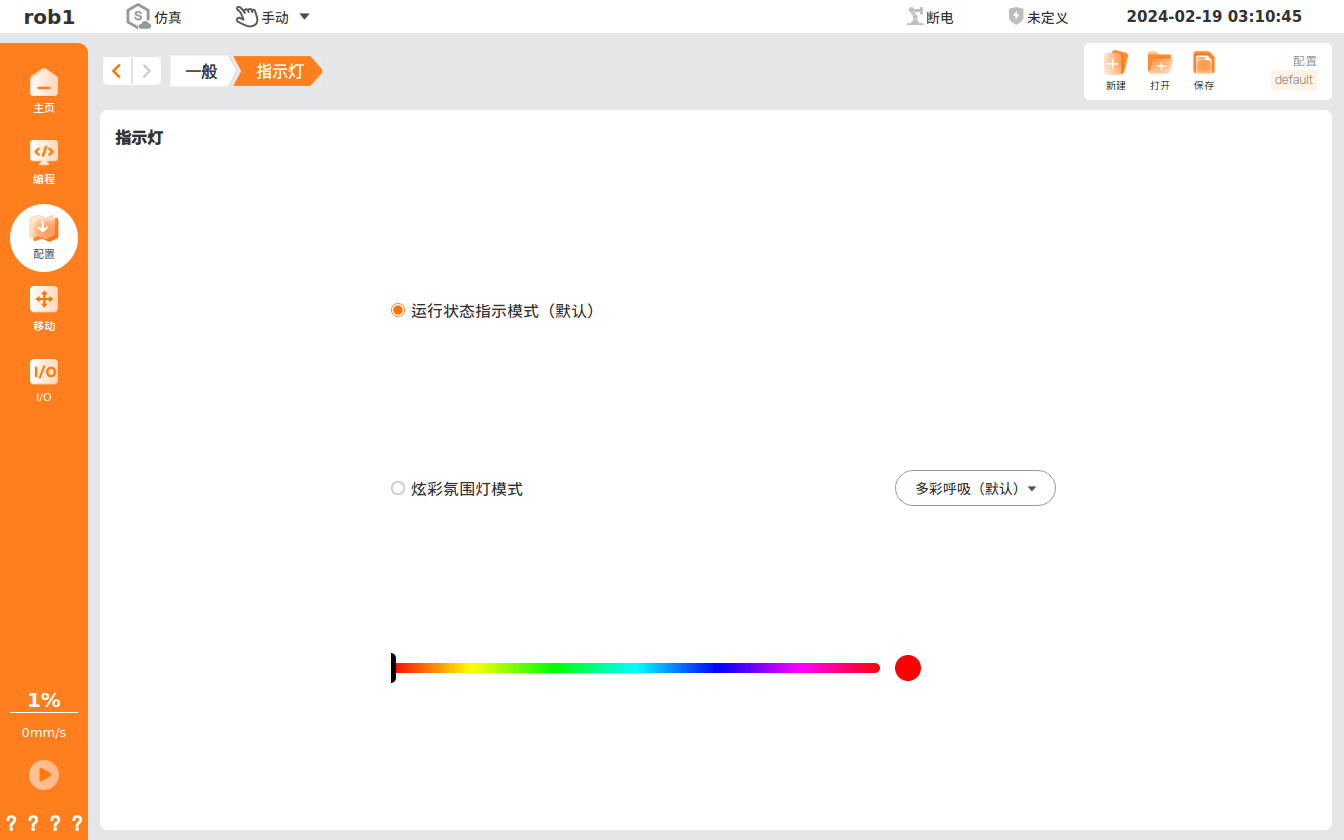

指示灯*

【指示灯】可以设置机器人指示灯模式,该功能仅部分型号机械臂支持,具体请参见硬件用户手册。

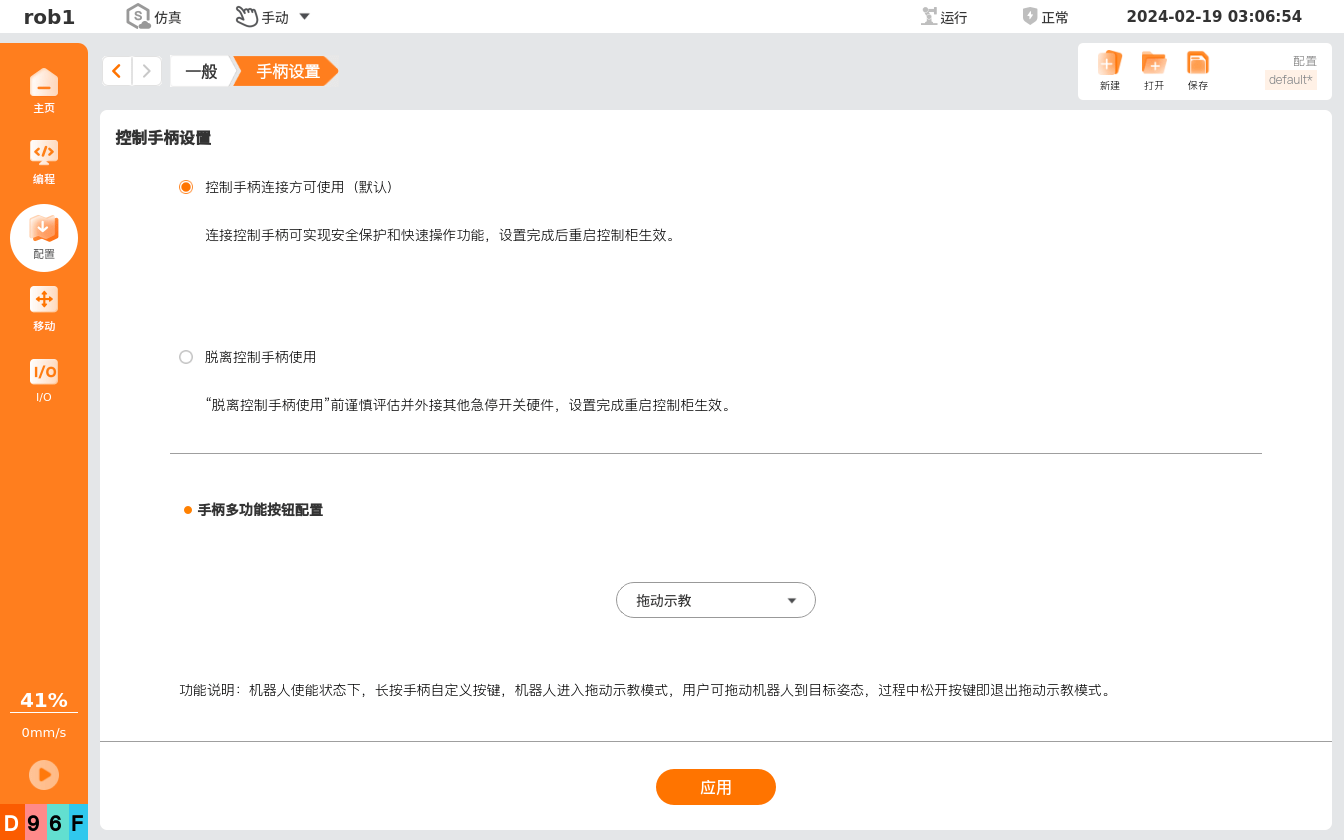

手柄设置*

【手柄设置】可设置与产品配套的手柄的控制方式,也可对手柄上的自定义按键进行功能配置。该功能仅部分型号控制器支持,具体请参见硬件用户手册。

提示

手柄完成设置后,单击【应用】仅使设置临时生效。如需重启不丢失相关设置,请单击【保存】保存当前的安装配置文件。

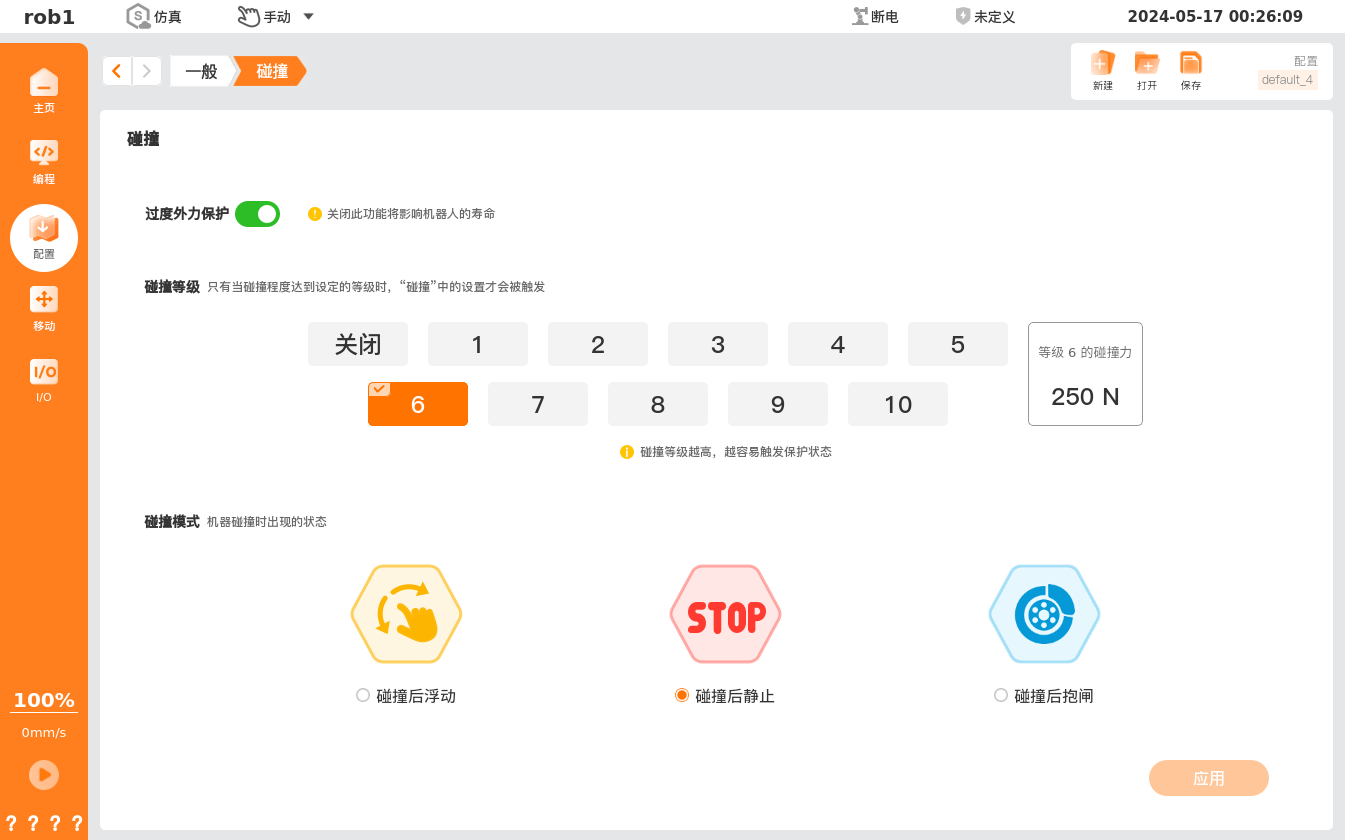

碰撞

AUBO 机器人提供外力过大保护功能,机器人能够感知外部施加的压力,并采取相应的措施来保护自身或防止对周围环境和人员造成伤害。

【碰撞】界面提供了碰撞等级、碰撞模式等功能设置,用户可以根据实际情况修改碰撞等级和碰撞后机器人的处理方式,确保机器人在使用过程中的安全性和可靠性。

1. 过度外力保护

开启:机器人在静止状态下,受到超过系统判定的安全外力时,机器人将进入拖动示教模式,避免损坏重要运动部件。

关闭:机器人在静止状态下受到较大外力可能会造成机器人关键执行部件的的损伤,影响机器人使用寿命。

2. 碰撞等级

机器人触发碰撞事件的灵敏程度,共有 10 个安全等级,数值越小等级越高,触发碰撞事件所需的力越大。系统默认碰撞等级为 6。

3. 碰撞模式

碰撞事件发生后,机器人的处理方式。

- 碰撞后浮动:碰撞发生后,机器人停机进入拖动示教模式,操作人员可以手动拖动机器人至任意安全位置。

- 碰撞后静止:碰撞发生后,机器人停机,保持静止不动。

- 碰撞后抱闸:碰撞发生后,机器人停机抱闸,保持静止不动(该功能仅适用于固件版本为 1.*.* 的机器人)。